树脂变主板全揭密!工程师教你挑主板

分享

由于各种直插件都是要在高温下进行,为了保证已经贴片的核心元件(芯片组、南北桥)不在此道工序受到损害,首先要在主板背面贴上隔热胶布。而这道工序的初衷除了可以提高产品的合格率外,更可以将主板在制造过程中所造成的潜在故障和慢性故障率降到最低!

PCB板上线后,首先在PCB板上涂上锡膏,方便后续焊接。

自动装配机器,分别是进板机、待板机、收板机,主板在流水线上被逐一送进去,进行贴片元件和芯片的安装。在SMT之前应做好各种准备工作,如夹具、钢网的准备,贴片机的编程和检查,测试针床的准备等。

PCB板首先要添加锡焊剂

PCB板首先要添加锡焊剂 把PCB放在刮锡机的操作台上,操作工人使用一张与PCB针孔和焊接部位相同的钢网进行对位,这个过程可用监视器观察,以确保定位准确。然后刮锡机的涂料手臂动作,透过钢网的相应位置将焊锡膏涂在PCB上。在完成操作后,操作工人还必须对覆盖在PCB焊锡进行检查,确保焊锡均匀、无偏差,再送上SMT生产线。

Sony贴片机,完成贴片元器件的安装工作

Sony贴片机,完成贴片元器件的安装工作 贴片之前必须在贴片机前面装上原料盘,贴片式元件都是附在原料盘传输纸带上的原料盒上,大型的BGA封装的芯片如主板芯片组(Chipset)的原料盘则放在贴片机的后面。在一台贴片机上通常有多个原料盘同时进行工作,但元件大小应该相差不多,以利于机械手臂的操作。

贴片机(贴片机分高速、中速、较好品牌有富士通,雅码哈等)打到PCB上。

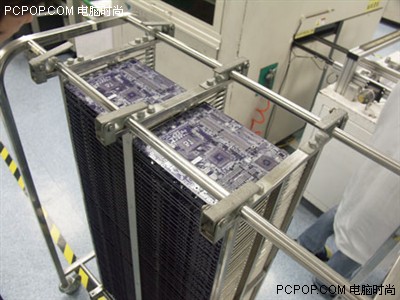

北桥、南桥、BIOS等贴片机均通过贴片机进行批量安装

北桥、南桥、BIOS等贴片机均通过贴片机进行批量安装 主要工作就是将芯片等高精度元器件放置在成品PCB上,之后再进行焊接。由于芯片颗粒精巧,而且焊接工艺要求高,因此根本不可能通过手工进行。一条完整的SMT生产线是由几台贴片机来完成的,根据元件的大小不同,贴片机的元件吸嘴互不相同,通常情况下是先贴上小元件,而较大的芯片像主板芯片组都是在最后进行贴片安装的。

上面图片就是贴片机,而图片下方与机器相连的多个“纸条”里所存放的就是我们在主板上常见的电子元器件。贴片机的工作就是将这些芯片通过机器手放置到PCB上,整个工序由电脑监控。据相关负责人介绍,虽然整个工序是由机器进行,但是之前的调试工作完全是由人工完成的,如果调试得好,机器贴片的速度会大幅提升。

另外一种小型贴片机

另外一种小型贴片机 贴片时贴片机按照预设的程序动作,机械手臂在相应的原料盘上利用吸嘴吸取元件,放到PCB对应位置,使用激光对系统进行元件的校正操作,最后将元件压放在相应的焊接位置。

中速小型贴片机更为精确

中速小型贴片机更为精确 中速贴片机,这种机型的速度在0.2X~0.3X秒/片,它的操作过程是通过单片机编制的程序设定来完成的,并使用了激光对中校正系统。我们在工厂看到两种贴片机在工作,据介绍,两种设备最大的不同点在于,后者的可编程能力强,但速度稍慢。当主板的生产量比较大的时候,SONY比较合适。如果是批量较小,规格比较复杂,则会采用后一种贴片机。

SONY制造的贴片机,完全由计算机控制,自动化程度相当高,取料、定位、贴片等多到工序一气呵成。

贴片完成后,进入热烤箱加热,使焊锡膏熔化,进行波峰焊机焊接

贴片完成后,进入热烤箱加热,使焊锡膏熔化,进行波峰焊机焊接 所有贴片元件安装完成后,合格的产品将送入回流焊接机。回流焊接机采用分为多个温区的内循环式加热系统,由于焊锡膏采用多种材质构成,温度的不同将引起锡膏状态的改变。

安装完成后进行加热,在大约220度的温度下,焊锡固化,然后降温出炉。在高温区时焊锡膏变成液化状态,贴片式元件容易与焊接相结合;进入较冷温区后,焊锡膏变成固体状态,就将元件引脚和PCB牢牢焊接起来了。

■ 小常识:主板焊接的方法

◎ 波峰焊接(Wave Soldering):

这可以让所有零件一次焊接上PCB。首先将接脚切割到靠近板子,并且稍微弯曲以让零件能够固定。接着将PCB移到助溶剂的水波上,让底部接触到助溶剂,这样可以将底部金属上的氧化物给除去。在加热PCB后,这次则移到融化的焊料上,在和底部接触后焊接就完成了。

◎ 再流回焊接(Over Reflow Soldering):

◎ 再流回焊接(Over Reflow Soldering):

自动焊接SMT零件的方式,里头含有助溶剂与焊料的糊状焊接物,在零件安装在PCB上后先处理一次,经过PCB加热后再处理一次。待PCB冷却之后焊接就完成了

0人已赞

第1页:前言:树脂变主板!看生产,学挑好主板第2页:工厂简介:生产主板只要五步骤?第3页:解疑:卖得便宜,但不是“缩水”第4页:【宝讯PCB工厂】:十大步骤!看PCB板诞生第5页:设计:理论加实战!看设计挑好主板第6页:电路板知识:你知道PCB板多层分别有何用第7页:钻孔车间:PCB板多层如何连接?秘密探寻第8页:万级无尘室与曝光组:生产不容灰尘第9页:树脂变主板全揭密!工程师教你挑主板第10页:成检组:决不再返厂!不合格别想跑第11页:无铅规范:小厂更难生存!看环保主板第12页:腾龙插件厂:CPU、显卡插槽生产都在这第13页:【精茂主板工厂】:主板诞生从这开始第14页:神秘SMT生产线!220万片/月何诞生第15页:主板流水线探密:贴片、焊接……第16页:眼睛看、机器检,要出坏主板真难第17页:手插/摆件生产线:了解超细心手工作业第18页:材料:选购主板,注意关键四要点第19页:测试和包装线:每个部件都要手测!第20页:内检不能出货!出货抽样检严格要死第21页:首曝:中国最大“主板城市”出现第22页:体会:为什么精英主板可以做到便宜又好?第23页:一块主板能用Intel又上AMD?震撼回顾

关注我们