树脂变主板全揭密!工程师教你挑主板

测试标题树脂变主板全揭密!工程师教你挑主板

2006年01月06日 08:01作者:工作狂人编辑:钟杨文章出处:泡泡网原创

p;

编者注:由于一块主板的生产较为复杂,涉及的知识点比较多,所以请大家耐心仔细阅读,我们也将在文中参插选购主板方面的知识,不管是菜鸟还是高手,无论你是否参观过主板工厂,此次阅读将带给你全新的感受,本文是参观日记也是学习资料,希望你阅读完文章后从文中受益,我们也希望在认真阅读后能看到你中肯的回复,做好主板难,做不被消费者骂的主板更难。

随着主板的种类越来越多,对于不太熟悉电脑,或者是刚跨入电脑的门槛的朋友来说,去购买一块主板的确是一件挺烦心的事儿,当一位商人拿一块主板跟你说“你看,这是某某芯片组采用某某高档电容,看着走线,可绝对是一线大厂”,听到这话,可就完了,说听不懂肯定会被耻笑为菜鸟,说懂心里还可真悬。

别怕,本文将带领你杀入主板工厂,通过一系列详细的主板制造流程,边看边学,这一次,小编目的就是想把你打造成硬件高手,下一次,没有谁再敢忽悠你!高手们,你也别走开,其中还有很多你不知道的秘密,本次也让你一次吃透。过去我们有看过从钢板变宝马汽车的过程,今天我们去了解树脂如何变主板。

阅读本文你将获得以下两点的增长:

1、深入了解主板制造过程(好奇,主板是如何诞生的)

2、学会如何在市场挑选一块出色的主板(好主板与好生产分不开)

3、了解品牌与杂牌主板产品价格和性能差异(设计用料、制造工艺、检测手段带来差异)

下面我们先对主板制造有一个大致的了解,这样更为方便后面的阅读。

Intel、AMD处理器共存!PF88极致双子星主板-技术创新奖

■

主板生产概述

一块主板是如何诞生的?

主板生产大致需要5个大步骤,生产组装流程如下:

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

一句话表达:一块光秃秃的PCB电路板上用SMT(Surface Mounted Technology表面贴装)工艺的机器将芯片全都“贴”上去,再用手把电容、CPU内存插槽通通给我安上,最后通过波峰/回流焊接工艺将每一个件牢牢固定在电路板上,于是一块主板诞生了。

是不是很简单啊?带着轻松的心情一边看一边学习吧,咱们上路!

目的地:深圳,精英主板工厂

可能很多人特别是玩家对精英主板有偏见,希望本次参观大家抱着平常的心态去看,最后看到很多也学到很多。2001年9月13日就参观过精英主板工厂,精英也又当初2001年的1500万片/年,而现在已经年突破2600万片,改变是巨大的,所以本次参观一定会让我们看到诸多的改变,过去有参观过工厂的朋友也可别走开哦。

精英ECSM(ECSMANUFACTURING)主板现在有三家大型工厂,它们分别是加工加工接插件及机箱的隆腾厂(Connector/Cable),还有制造PCB板的鑫华宝讯(PCBFactory),主板的鑫茂厂(M/BFactory),而本次参观的是后两个工厂,PCB与主板的制造。

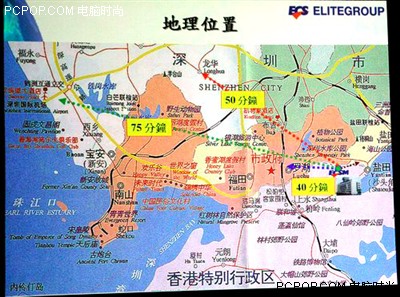

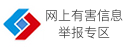

工厂地图

工厂地图

作为全球主要的IT配件供应商之一,只有自行生产零配件,才能有效的控制成本,这就是所谓的“垂直整合”优势。节约成本无论从,工厂的成本无处鑫茂距罗湖仅40分钟路程,踞龙华仅50分钟路程,距深圳国际机场仅75分钟路程,这里的主板一般通过海运及空运销往世界各地,旺季多用空运。

为什么精英主板可以卖得如此便宜?透过主板生产看成本控制

在介绍完主板的生产以后,你以后不会再说便宜就是质量差,还有更多的原因,厂商的实力雄厚,能有效控制生产成本,这是本次参观,希望大家能够看到的。好的主板就是在“好”的基础上,价格便宜。

精英主板,为什么他们的产品总能够卖出很低的价格,但品质却相当不错。除了在营销、原料采购等方面具有很大的优势外,积极整合上游资源绝对算最重要的策略。

由于保税区内的精英工厂基本上要负责全球产品的供货,因此当初选址必须利于生产,而且要具备空港码头,便于货运。

精英实施垂直整合式的采购和生产,生产主板、笔记本电脑所需的PCB板、接插件、线缆、模具皆由精英旗下的工厂或者关系企业提供,不但有利于控制成本和质量,而且效率也高,比如为精英生产PCB板的宝讯、生产模具和接插件、线缆的隆腾等均在左近,甚至只需一个小时就可以将材料备妥。鑫茂的位置也很方便运输,从楼顶望去发现港口原来近在咫尺,码头上的大量集装箱清晰可见。

众所周知,主板制造需要规模化生产,同时由于所涉及的配件品种繁多,因此单独一个精英组装生产线转移到大陆是没有意义的,据ECS方面介绍,目前精英在深圳、东莞等地陆续设立了主板厂、接插件厂以及PCB板厂,与主板制造相关的配件产品一小时内便可完成配送,全力保障板卡产品的生产。

由于有了大规模的生产,加之精英整个产业链都设置在了深圳,主板的制造成本也得到了很好控制。综合上述两点优势,我们也就在市场里看到了物美价廉的精英主板。

工厂简要介绍

精英电脑成立于1987年,并于1994年在台湾上市,1988年至1996年间逐渐建立了全球销售通路,2000年达到月产能1,000,000片主板,2002年达到月产能2,200,000片主机板,成长为全球最大的主机板设计制造兼销售供应商,目前精英产品包括各种主板、移动PC、笔记本电脑、准系统、显卡、LCD一体机和信息化家电产品等,而为了增强产品竞争力,除研发部门仍然留在台湾外,精英已将鑫茂主板厂全部转移到内地来,实现了所有主板100%国产。

精英主板在市场里的铺货量相当大,而且由于性价比出众,占据了绝大多数的低端市场,在本次参观工厂之前,ECS工厂的相关人士已经就精英的产能进行了介绍,目前精英位于沙头角保税区内的鑫茂生产基地有67条SMT线、18条手插线、18条测试包装线和两条试产线,厂房面积11.4万平方米,约7200名员工,正品板卡月产能220万、附加卡和小板的月产能150万。

了解PCB板的制造,第一我们可以在购买主板的时候学会比较,如果购买到一块相同效能而售价更便宜的主板,花好每一分钱。第二,我们也可以在购买主板的时候比较各品牌厂商间的能力,PCB的做工不能忽略哦。

花园工厂

下面我们来走入精英鑫华宝讯PCB制造工厂,它也是迄今为止国内最大的PCB板制造基地之一,在进行参观介绍之前, 我们先介绍一下一家典型的PCB工厂其生产流程,如下所示:

下料→内层制作→压合→钻孔→镀铜→外层制作→防焊漆印刷→文字印刷→表面处理→外形加工。

简单来说,PCB的制造过程由玻璃环氧树脂(Glass Epoxy)或类似材质制成的PCB“基板”开始。制作的第一步是光绘出零件间联机的布线,其方法是采用负片转印(Subtractive transfer)的方式将设计好的PCB线路板的线路底片“印刷”在金属导体上。

宽敞的厂区

主板的PCB大都是4层的。制造的时候是先将中间两层各自碾压、裁剪、蚀刻、氧化电镀后,这4层分别是元器件面、电源层、地层和焊锡压层。再将这4层放在一起碾压成一块主板的PCB。

宝讯CEO办公室内悬挂的座右铭,成功含义

开放式的办公环境,团队沟通显得很重要

宝讯工厂的效率标准

工厂内标示的PCB制造流程

接着打孔、做过孔。洗净之后,将外面两层的线路印上、敷铜、蚀刻、测试、阻焊层、丝印。最后将整版PCB(含许多块主板)冲压成一块块主板的PCB,再通过测试后进行真空包装。

小常识:PCB(印刷电路板)的原料是什么呢?

大家知道有种东西叫"玻璃纤维",这种材料我们在日常生活中出处可见,比如防火布、防火毡的核心就是玻璃纤维,玻璃纤维很容易和树脂相结合,我们把结构紧密、强度高的玻纤布浸入树脂中,硬化就得到了隔热绝缘、不易弯曲的PCB基板了--如果把PCB板折断,边缘是发白分层,足以证明材质为树脂玻纤。然后呢?光是绝缘板我们可不能传递电信号,于是需要在表面覆铜。所以我们把PCB板也称之为覆铜基板。在工厂里,常见覆铜基板的代号是FR-4,这个在各家板卡厂商里面一般没有区别,所以我们可以认为大家都处于同一起跑线上,当然,如果是高频板卡,最好用成本较高的覆铜箔聚四氟乙烯玻璃布层压板。

因为没有得到参观,所以主要以文字来进行讲解。印制线路板、单面印制线路板、双面印制线路板、多层印制线路板、挠性印制线路板。

双面印制线路板/double side printed wiring board

指两面都有导电图形印制板。通常使用的基材是环氧玻璃布板、环氧酚醛玻璃布板和环氧纸板。这些基材适用于电性能要求较高的通信机、电子计算机和仪器仪表。由于双面布线,且一般两面的导电图形借助金属化孔进行连接,所以有布线密度较高,使用方便的特点。根据不同的要求,其制作方法可采用丝印法或光化法。

电路板设计

一般而言,印制电路板设计最基本的完整过程大体可分为以下三个步骤:

1、原理图的设计:

原理图的设计主要是利用protel 99的原理图设计系统(Advanced Schematic)绘制一张电路原理图。设计者应充分利用protel 99所提供的强大而完善的原理图绘图工具、测试工具、模拟仿真工具和各种编辑功能,来实现其目的,最终获得一张正确、精美的电路原理图,以便为接下来的工作做好准备。

2、产生网络表

网络表是电路原理图设计(sch)与印制电路板设计(PCB)之间的桥梁和纽带,它是印制电路板设计中自动布线的基础和灵魂。网络表可以由电路原理图生成,也可以从已有的钱制电路板文件中提取。

3、钱制电路板的设计

印制电路板的设计主要是针对protel 99的另外一个强大的设计系统---钱制电路板设计系统PCB而言的,设计者可以充分利用protel 99所提供的无可比拟的强大的PCB功能来实现印制电路板的设计工作。

简而言之,电路板的设计过程首先是绘制电路原理图,然后由电路原理图文件生成网络表,最后在PCB设计系统中根据网络表完成自动布线工作。也可以根据电路原理图直接进行手工布线而不必生成网络表。完成布线工作后,可以利用打印机或绘图仪进行输出打印。除此之外,用户在设计过程中可能还要完成其他一些工作,例如创建自已的元件库、编辑新元件、生成各种报表等。

了解了电路板设计的基本步骤之后,是不是觉得设计一块自已的电路板并不是一件难事了。事实上要真正设计出一块满足技术要求、功能完善、布局合理且可靠、实用、美观的电路板绝不是一朝一夕能做到的。

板子本身的基板是由绝缘隔热、并不易弯曲的材质所制作成。在表面可以看到的细小线路材料是铜箔,原本铜箔是覆盖在整个板子上的,而在制造过程中部份被蚀刻处理掉,留下来的部份就变成网状的细小线路了。这些线路被称作导线(conductor pattern)或称布线,并用来提供PCB上零件的电路连接。

■ 从设计谈主板选购

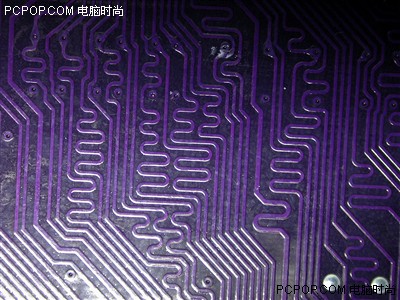

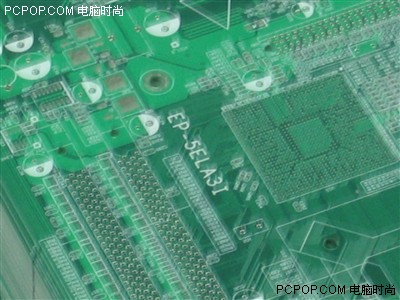

PCB走线时严格遵循了时钟线等长的概念

主板设计时不但尽量缩短北桥芯片与CPU、内存插槽及AGP插槽之间的走线长度,而且保证时钟线等长。由于高速运行的信号,对线路的长度十分敏感,不等长的时钟线路会引起信号的不同步,继而造成系统不稳定。

◎ 主板选购秘笈

主板多采用蛇行走线调节长度。同时采用蛇行线的走线方式可以减少电磁辐射(EMI)对主板其余部件和人体的影响,避免高速而单调的数字信号干扰主板中各种零件的正常工作,尽可能多的消化吸收主板的辐射。

主板中的蛇行线

在使用蛇行线的同时,我们还充分注意调节主板上各部分线路密度差别,注意主板布线的均匀整齐,走线转弯角度不小于135度,确保主板不会因过多过密走线造成布局的疏密不均,避免因此带来质量影响。有两种线大家需要注意:

主板布线的均匀整齐,走线转弯角度大于135度

1、首先最重要的Clock(时钟)线。从时钟芯片引出来的Clock线必须保持同步工作,因些要保证引到各部分的Clock线是等长的。你会在主板上看到有些线七绕八绕的,那就是Clock线。同时Clock线比普通的数据线、地址线宽些,这是因为Clock线传输的信号较强,并且长度较大,为了减省信号的衰减,Clock线必须做宽(导线截面积越大,电阻越小)。

2、其次是数据线。目前数据线都有64条,要保持从D0到D63各线的长度差不大于某个值,必然引起问题。

主板走线认识误区

虽然采用蛇行线有上面这些好处,也并不是说在设计主板走线时使用的蛇行线越多越好。因为过多过密的主板走线会造成主板布局的疏密不均,会对主板的质量有一定的影响。好的走线应使主板上各部分线路密度差别不大,并且要尽可能均匀分布,否则很容易造成主板的不稳定。

主板实际拍摄:主板蛇形线的利用

在一块主板上采用蛇行线的原因有两个:

1、保证走线线路的等长。因为像CPU到北桥芯片的时钟线,它不同于普通家电的电路板线路,在这些线路上以100MHz左右的频率高速运行的信号,对线路的长度十分敏感。不等长的时钟线路会引起信号的不同步,继而造成系统不稳定。故此,某些线路必须以弯曲的方式走线来调节长度。

2、减少电磁辐射(EMI)对主板其余部件和人体的影响。因为高速而单调的数字信号会干扰主板中各种零件的正常工作。通常,主板厂商抑制EMI的一种简便方法就是设计蛇形线,尽可能多地消化吸收辐射。

不好的主板设计不会导致的问题

布线不合理会引起电磁干扰(EMI),介面产生死机现象。走线不能太直太长。太直会引起电容效应(尤其是高频时),使得运行速度或频率受到限制,频率高了就会引起程序中断或死机;布线不合理可导致元件位置摆放不合理,使得卡不到位,也容易引起故障。

好的工程师可以光看主机板设计,就知道设计品质的好坏。您也许自认没那么强,不过下次您拿到主机板或是显示卡时,不妨先鉴赏一下PCB设计之美吧。

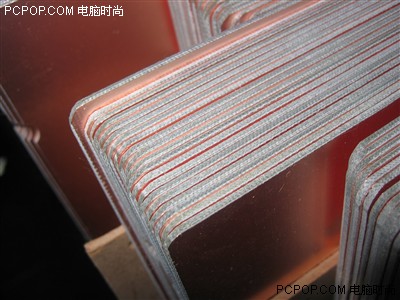

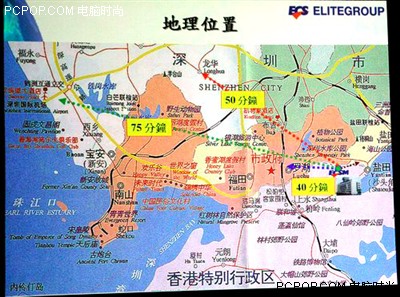

一句话描述:一块典型的四层板(按照顺序分1~4层,其中1/4是外层,信号层,2/3是内层,接地和电源层),先呢分别做好1/2和3/4(同一块基板),然后把两块基板粘到一块。不过这里的粘结剂不是普通的胶水,而是软化状态下的树脂材料,它首先是绝缘的,其次很薄,与基板粘合性良好。我们称之为PP材料,它的规格是厚度与含胶(树脂)量。

宝讯主板打孔加工车间

PCB(印刷电路板)。它是基板,通常由主板厂商根据当前流行的主板芯片组、CPU以及不断更新的技术进行设计,主板的型号和性能的差别也是在这个时候确定的。在完全的线路板设计出来以后,交给专业的生产厂家进行PCB生产。如果一个主板厂商拥有自己的PCB设计及制造工厂,那么这一环节就能节约成本,为控制成本做好准备。

目前国内的知名品牌主板生产工厂通常都是台湾母公司提供的PCB板进行生产制造,同时另有一些不知名的品牌则是购买其他公司设计的PCB板,通过一些代工生产专业工厂制造。所以在某种程度上,制造过程实际也是一种专业的组装过程。

一般的PCB线路板分有四层,最上和最下的两层是信号层,中间两层是接地层和电源层,将接地和电源层放在中间,这样便可容易地对信号线作出修正。 而一些要求较高的主板的线路板可达到6-8层或更多。

现在多数的PCB都采用四层板设计,由于PCB的设计技术性较强,这里就不再详述。但需要注意的是一些使用廉价PCB生产的主板,由于其设计上的缺陷,往往存在着电磁泄漏和电磁感应,进而影响显示器正常显示甚至影响其他家电产品使用,这也是品牌主板和杂牌低价位主板的区别之一。

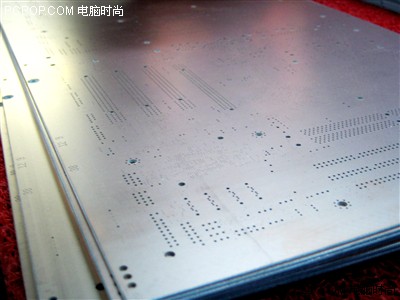

已经经过打孔处理完成的PCB电路板

制作多层板,按照上述步骤制作只是单面板,即使两面加工也是双面板而已,但是我们常常可以发现自己手中的板卡是四层板或者六层板(甚至有8层板),这究竟是怎么制造出来的呢?

■ 如何分辨PCB层数?

厂商介绍,板卡的厚度都有一定规范,需要保证插进各种卡槽中,所以基本上四层板和六层板均会采用一样的厚度,只是六层板的基板会做得更薄些,所以一般四层板和六层板我们是无法分辨,下面介绍的是较为常规的方法,参考使用。

多层板的电路连接是通过埋孔和盲孔技术,主板和显示卡大多使用4层的PCB板,也有些是采用6、8层,甚至10层的PCB板。要想看出是PCB有多少层,通过观察导孔就可以辩识,因为在主板和显示卡上使用的4层板是第1、第4层走线,其他几层另有用途(地线和电源)。

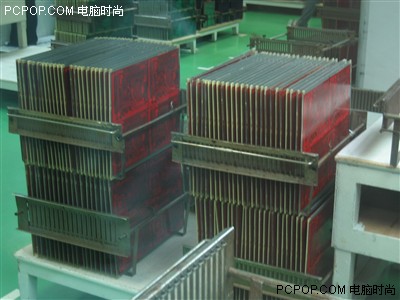

精英主板中采用的多层板

精英主板中采用的多层板

所以,同双层板一样,导孔会打穿PCB板。如果有的导孔在PCB板正面出现,却在反面找不到,那么就一定是6/8层板了。如果PCB板的正反面都能找到相同的导孔,自然就是4层板了。

小技巧:将主板或显示卡对着光源,如果导孔的位置能透光,就说明是6/8层板;反之就是4层板。

我们在粘结多层板之前还需要钻孔!钻了孔可以将电路板上下位置相应铜线对起来,然后让孔壁带铜,那么不是相当于导线将电路串联起来了吗?这种孔我们称之为导通孔(Plating hole,简称PT孔)

车间的温度必须严格控制在15度以下。这样做并不是为了创造什么舒适的工作环境,而是因为钻头的转速非常高,好像是每分钟几万转的样子。这样高的速度,发热量很大,除了机器上安装了很多的水冷设备外,环境温度必须保证足够低。

三维座标精确到小数点后三位(单位mm),数控机床精度非常高,工人采用了人工装夹的方法,自然有一定误差,但机床完全数控,误差取决于机器本身的精度,在设计时PCB布线需要考虑到这一点。

板子上孔的大小是依照零件接脚的直径来决定。如果板子上有不同类型接脚的零件,那么因为机器不能使用同一个钻头钻所有的洞,相对的比较耗时间,也代表制造成本相对提升。

数百孔的主板要加工足一个小时!

说到这里,读者又会产生疑问,那个多层板之间信号不是要导通吗?

这些孔需要钻孔机钻出来,现代钻孔机能钻出很小很小的孔和很浅的孔,一块主板上有成百上千个大小迥异深浅不一的孔,我们用高速钻孔机起码要钻一个多小时才能钻完。钻完孔后,我们再进行孔电镀(该技术称之为镀通孔技术,Plated-Through-Hole technology,PTH),让孔导通。

多钻头精密数控钻床,一排排整齐列兵演出非常有气势。平面精度高达±3mil左右,这个东东国内售价单台就价值百万人民币!

钻头使用不久就需检测(是几次我需要再做进一步了解),因为磨损的钻头严重影响其寿命和钻孔精度,使用程度都用不同颜色表示。很科学合理。

看PCB厂有没有实力主要就看有多少台钻床了,一般称得上大厂的起码有百台以上。这个“小小”车间就拥挤着46台,但这只是宝讯的一小部分而已!

在每摞待加工的PCB板上面,都覆盖了一块金属板,它的作用是保护PCB板,在加工时,帮助PCB板和钻头散热。

如果制作的是多层PCB板,并且里头包含埋孔或是盲孔的话,每一层板子在黏合前必须要先钻孔与电镀。如果不经过这个步骤,那么就没办法互相连接了。

在根据钻孔需求由机器设备钻孔之后,孔璧里头必须经过电镀(镀通孔技术,Plated-Through-Hole technology,PTH)。在孔璧内部作金属处理后,可以让内部的各层线路能够彼此连接。在开始电镀之前,必须先清掉孔内的杂物。这是因为树脂环氧物在加热后会产生一些化学变化,而它会覆盖住内部PCB层,所以要先清掉。清除与电镀动作都会在化学制程中完成。

如果PCB制作过程中铜皮敷着得不好,会有粘贴不牢现象,容易隐含短路或电容效应(容易产生干扰)。PCB上的过孔也是必须注意的。如果孔打得不是在正中间,而是偏向一边,就会产生不均匀匹配,或者容易与中间的电源层或地层接触,从而产生潜在短路或接地不良因素。

原因是灰尘会折射光线,这必然会导致转移到干膜上的线路图失真。更为严重的是灰尘颗粒会粘在板面上阻挡光照造成杂质断路或短路。那么无尘室的灯光是黄色的,这又是为了什么?原来感光干膜对黄光不敏感,不会曝光,这和照相底片不能暴露在阳光下而在暗室的小绿灯下却没事是一个道理。

如何把一张设计好的电路图纸,影印在主板上呢?现在要进入的便是曝光组。

采用负片转印(Subtractive transfer)方式将工作底片表现在金属导体上。这项技巧是将整个表面铺上一层薄薄的铜箔,并且把多余的部份给消除。

这是一片曝光完整后的主板

首先,我们将板卡的线路设计用光刻机印成胶片。

压膜和对片,内部用UV紫外线爆光

把一种对特定光谱敏感而发生化学反应的感光干膜覆盖在基板上。对PCB制造商的挑战是精细的导线及其空隔。精细线的蚀刻决定于设备的条件和要蚀刻的铜箔厚度。通过采用超薄的铜箔,可实现较高的合格率。但在蚀刻精细线产品之前,设备必须设定。

干膜分两种,光聚合型和光分解型,光聚合型干膜在特定光谱的光照射下会硬化,从水溶性物质变成水不溶性,而光分解型则正好相反。用光聚合型感光干膜先盖在基板上,上面再盖一层线路胶片让其曝光,曝光的地方呈黑色不透光,反之则是透明的(线路部分)。

通过胶片照射到感光干膜上,凡是胶片上透明通光的地方干膜颜色变深开始硬化,紧紧包裹住基板表面的铜箔,就像把线路图印在基板上一样,接下来我们经过显影步骤(使用碳酸钠溶液洗去未硬化干膜),让不需要干膜保护的铜箔露出来,这称作脱膜(Stripping)工序。

来我们再使用蚀铜液(腐蚀铜的化学药品)对基板进行蚀刻,没有干膜保护的铜全军覆没,硬化干膜下的线路图就这么在基板上呈现出来。这整个过程有个叫法叫"影像转移",它在PCB制造过程中占非常重要的地位。

一、板卡表面铜线氧化,焊不上;二、线与线之间的间距实在太小,导致搭焊现象严重。

所以我们必须在整个PCB基板外面再包上一层保护层,这就是防焊漆,也就是俗称阻焊剂。它对液态的焊锡不具有亲和力,并且在特定光谱的光照射下会发生变化而硬化,这个特性和干膜类似,我们看到的板卡颜色,其实就是防焊漆的颜色,如果防焊漆是绿色,那么板卡就是绿色,没有性能上的区别,也会根据厂商的需要进行安排。

PCB的可焊性表面可能影响模板印刷和元件贴装。在一个测定PCB表面末道漆怎样影响模板印刷过程的试验中,选择了三种最流行的板的表面处理方法:热空气焊锡均涂(HASL, hot-air solder leveling)、有机可焊性保护层(OSP, organic solderability preservatives)和浸镍/金(immersion nickel/gold)。

室内温度必须保持在24±2℃、相对湿度40%~65%,这是为了保证PCB基板和底片的尺寸稳定。

因为板子和底片的组成材料都是有机高分子材料,对温湿度十分敏感。只有整个生产过程中都在相同的温湿度下,才能保证板子和底片不会发生涨缩现象,所以现在的PCB工厂中生产区都装有中央空调控制温湿度。如果超过温度极限,兼起报警器的作用。

工人正在使用自动光学检验仪进行“裸板外观品质测试”

这里有个仪器需要介绍,AOI(Automatic Optical Inspection,自动光学检验),它具备高倍放大功能,AOI能进行裸板外观品质测试。

AOI是集光学、计算机图形识别、自动控制多学科于一身的高技术产品,它的内部存有上百种板面缺陷的图样特征。工作时操作人员先将待检板固定在机台上,AOI会用激光定位器精确定位CCD镜头来扫描全板面。将得到的图样抽象出来与缺欠图样比对,以此来判断PCB的线路制作是否有问题。像常见的线路缺口、短断路、蚀刻不全等都可以凭借AOI找出来。AOI可以指出问题类型以及在板子上的位置。

第二道成检,必须把表面清理干净,检查是否脱膜和线路过分细。

这种单价在30万美元以上的设备早期被认为是PCB工厂品管严格的象征,由于采用AOI后可有效地提高成品率,防止产品报废,对于多层板生产还是十分合算的,所以现在AOI设备也是PCB厂的必备装置了。

修补区:废了狠心扔掉,出了问题集中来这“问诊”

下面便是工人们根据反馈的问题PCB板,然后根据问题修补,问题太大则全部返回重新加工制造。

主要检测PCB各层之间电路连接和传导性能。

无颜六色的PCB板

其实日本早于2001年颁布相关法规对电子产品中的“铅”进行回收再利用,而美国的相关法规,要求产品的使用材料中,“铅”的重量百分比超过0.1%必需备案,对违反上述规定的企业将处以2.5万美元的罚款。

最后我们欣赏一下精英宝讯工厂最后的成品板吧,实为精美的艺术品。

主板的环保令出台了,在世界环保的大潮下,2004年3月中国也颁布了《电子信息产业部污染防护管理办法》,这是中国首部电子信息产品污染环境防治的法律。现在只有少数大厂具备自己的无铅技术,而精英宝讯工厂就是一个,具备领先性,如此一来小厂们便更难生存,特别是要走国际品牌化路线的主板。

这不就是主板上的音频接口吗

尽管都属于鑫茂的上游厂商,但三家企业还是有一定距离的。隆腾和鑫华都在广深高速公路沿线,属于东莞境内,之间大概相距一个小时的车程。

隆腾厂,有计算机处必有AMP

前面已经说过,隆腾是生产AMP品牌接插件的厂家。熟悉计算机的人都知道,现在板卡上的接插件主要有两个品牌,一个是富士康,另一个就是AMP。据隆腾企业的员工介绍,现在隆腾厂不仅能满足自家精英主板厂的需求,还供给其他主板厂。一位业内人士曾经透露,全球主板生产量每月也就在1000万片左右,AMP接插件在主板产品中所占的比重可想而知。品牌质量非常过硬,已经获得了诸多奖项。

红色的接口便是打印接口

红色的接口便是打印接口

在隆腾厂的产品陈列室内我们看到了其生产的Socket、DIMM、PCI、AGP、USB、COM、D-SUB等各种零部件,实际上这个厂以前就是生产AMP的零部件的工厂,只不过它被精英收购了而已。据厂家称,这些零部件完全是自给自足。同时,他们还为许多品牌作代工,例如过去我们熟悉的i-Buddie和方正移动PC的外壳,以及康柏、联想的天麟、TCL的钛金、精彩系列等品牌机的机箱。

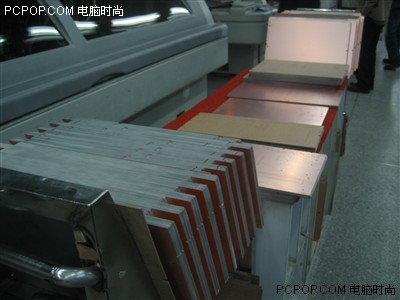

工厂厂房安排也有许多秘密,犹如流水线,合理的安排,又可以将节约生产周期,最终实现控制成本的目的。工厂的楼层安排从上至下,按照生产工序,最高层的首道工序加工完毕遍送往下一层。这里的大致布局是高层负责SMT贴片,然后送到楼下进行手插件线、测试、抽检、包装等作业。

以往的工厂常常会与研发、技术部门脱离而单独选址,这样在信息交互上就会有延时,而鑫茂厂由于楼层的增多,每栋楼里集中了更多的部门,信息交互起来更加方便,反而在一定程度上提升了效率。

SMT生产线作用是安装细小的贴片式元件和一些人工无法完成多引脚IC芯片,在贴片之前,必须在PCB的针孔和焊接部位刮上焊锡膏,这是利用刮锡机来完成的。

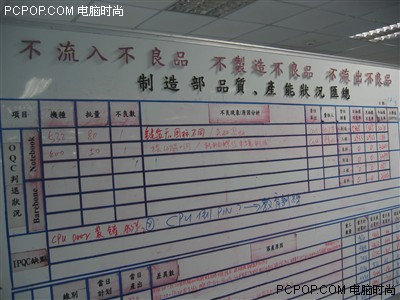

精英的品质政策:预防及持续改善

一块精英主板在设计完成之后,投入批量生产之前,当然还要先在试产线上进行少量试产,然后测试无误后,才投入量产。

宽敞、整洁,井井有条的办公间

鑫茂工厂主要进行成品PCB板的贴片机线、手工接插线、检测包装线等几道主要生产工序。月产量220万片/月主板!

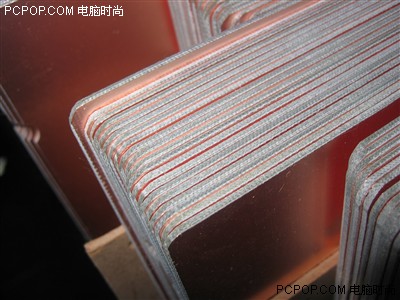

这里就是传说中的主板SMT生产线了

这里可以看到主板型号、料号、计划产量、实际产量、差异、品质目标、不良率和通过率。

■ 小常识:贴片封装技术

◎ 插入式封装技术(Through Hole Technology)

将零件安置在板子的一面,并将接脚焊在另一面上,这种技术称为「插入式(Through Hole Technology,THT)」封装。这种零件会需要占用大量的空间,并且要为每只接脚钻一个洞。所以它们的接脚其实占掉两面的空间,而且焊点也比较大。但另一方面,THT零件和SMT(Surface Mounted Technology,表面黏着式)零件比起来,与PCB连接的构造比较好,关于这点我们稍后再谈。像是排线的插座,和类似的界面都需要能耐压力,所以通常它们都是THT封装。

◎ 表面黏贴式封装技术(Surface Mounted Technology)

使用表面黏贴式封装(Surface Mounted Technology,SMT)的零件,接脚是焊在与零件同一面。这种技术不用为每个接脚的焊接,而都在PCB上钻洞。 表面黏贴式的零件,甚至还能在两面都焊上。

SMT也比THT的零件要小。和使用THT零件的PCB比起来,使用SMT技术的PCB板上零件要密集很多。SMT封装零件也比THT的要便宜。所以现今的PCB上大部分都是SMT,自然不足为奇。

由于各种直插件都是要在高温下进行,为了保证已经贴片的核心元件(芯片组、南北桥)不在此道工序受到损害,首先要在主板背面贴上隔热胶布。而这道工序的初衷除了可以提高产品的合格率外,更可以将主板在制造过程中所造成的潜在故障和慢性故障率降到最低!

PCB板上线后,首先在PCB板上涂上锡膏,方便后续焊接。

自动装配机器,分别是进板机、待板机、收板机,主板在流水线上被逐一送进去,进行贴片元件和芯片的安装。在SMT之前应做好各种准备工作,如夹具、钢网的准备,贴片机的编程和检查,测试针床的准备等。

PCB板首先要添加锡焊剂

把PCB放在刮锡机的操作台上,操作工人使用一张与PCB针孔和焊接部位相同的钢网进行对位,这个过程可用监视器观察,以确保定位准确。然后刮锡机的涂料手臂动作,透过钢网的相应位置将焊锡膏涂在PCB上。在完成操作后,操作工人还必须对覆盖在PCB焊锡进行检查,确保焊锡均匀、无偏差,再送上SMT生产线。

Sony贴片机,完成贴片元器件的安装工作

贴片之前必须在贴片机前面装上原料盘,贴片式元件都是附在原料盘传输纸带上的原料盒上,大型的BGA封装的芯片如主板芯片组(Chipset)的原料盘则放在贴片机的后面。在一台贴片机上通常有多个原料盘同时进行工作,但元件大小应该相差不多,以利于机械手臂的操作。

贴片机(贴片机分高速、中速、较好品牌有富士通,雅码哈等)打到PCB上。

北桥、南桥、BIOS等贴片机均通过贴片机进行批量安装

主要工作就是将芯片等高精度元器件放置在成品PCB上,之后再进行焊接。由于芯片颗粒精巧,而且焊接工艺要求高,因此根本不可能通过手工进行。一条完整的SMT生产线是由几台贴片机来完成的,根据元件的大小不同,贴片机的元件吸嘴互不相同,通常情况下是先贴上小元件,而较大的芯片像主板芯片组都是在最后进行贴片安装的。

上面图片就是贴片机,而图片下方与机器相连的多个“纸条”里所存放的就是我们在主板上常见的电子元器件。贴片机的工作就是将这些芯片通过机器手放置到PCB上,整个工序由电脑监控。据相关负责人介绍,虽然整个工序是由机器进行,但是之前的调试工作完全是由人工完成的,如果调试得好,机器贴片的速度会大幅提升。

另外一种小型贴片机

贴片时贴片机按照预设的程序动作,机械手臂在相应的原料盘上利用吸嘴吸取元件,放到PCB对应位置,使用激光对系统进行元件的校正操作,最后将元件压放在相应的焊接位置。

中速小型贴片机更为精确

中速贴片机,这种机型的速度在0.2X~0.3X秒/片,它的操作过程是通过单片机编制的程序设定来完成的,并使用了激光对中校正系统。我们在工厂看到两种贴片机在工作,据介绍,两种设备最大的不同点在于,后者的可编程能力强,但速度稍慢。当主板的生产量比较大的时候,SONY比较合适。如果是批量较小,规格比较复杂,则会采用后一种贴片机。

SONY制造的贴片机,完全由计算机控制,自动化程度相当高,取料、定位、贴片等多到工序一气呵成。

贴片完成后,进入热烤箱加热,使焊锡膏熔化,进行波峰焊机焊接

所有贴片元件安装完成后,合格的产品将送入回流焊接机。回流焊接机采用分为多个温区的内循环式加热系统,由于焊锡膏采用多种材质构成,温度的不同将引起锡膏状态的改变。

逐步升温固化焊锡

安装完成后进行加热,在大约220度的温度下,焊锡固化,然后降温出炉。在高温区时焊锡膏变成液化状态,贴片式元件容易与焊接相结合;进入较冷温区后,焊锡膏变成固体状态,就将元件引脚和PCB牢牢焊接起来了。

■ 小常识:主板焊接的方法

◎ 波峰焊接(Wave Soldering):

这可以让所有零件一次焊接上PCB。首先将接脚切割到靠近板子,并且稍微弯曲以让零件能够固定。接着将PCB移到助溶剂的水波上,让底部接触到助溶剂,这样可以将底部金属上的氧化物给除去。在加热PCB后,这次则移到融化的焊料上,在和底部接触后焊接就完成了。

◎ 再流回焊接(Over Reflow Soldering):

自动焊接SMT零件的方式,里头含有助溶剂与焊料的糊状焊接物,在零件安装在PCB上后先处理一次,经过PCB加热后再处理一次。待PCB冷却之后焊接就完成了

人工检查

贴片元件安装完毕后,需要进行PCB板的初次检验

焊接完毕后,流水线上的监测员会从外观上进行仔细的检查,杜绝由于工艺漏洞造成不良品流入下面的工序里。质检机非常先进,PCB板只需放置在工作台上,传感器和计算机就会自动完成预订的测试工作。在主板加工基本完成后,每片PCB都要统一编号。

ICT质检不合格的PCB将送到SMT生产线的维修部门,用人工对出现的焊点、位置和漏焊元件进行修正,修正后再重新返回ICT。

至此SMT线的工作就已经告一段落,最后一个环节是检验,每一块下线的主板都要经过仔细的检查,通过后才能进入下一环节。

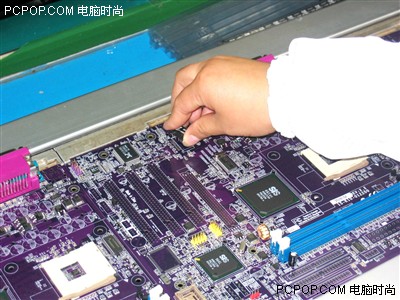

它是由操作工人手工完成的,插接的元件主要包括CPU插座、ISA、PCI和AGP的插槽、内存槽、BIOS插座、电容、跳线、晶振等。

在生产过程中特别注意ESD(静电放电)的防护,设备全部接地;生产人员全部穿的是防静电衣服和鞋子,戴的是防静电手套,然后还要佩带导静电的手环线。产品都是防静电的包装,已确保产品不会受到生产过程中的静电损害。

有些消费者可能还不知道,ESD其实对电子产品,特别是对IC类产品有极大的危害,因为静电放电虽然是一瞬间的事情,但是电压非常高,高的可到上万伏,因此IC极其容易被击穿,击穿了之后的结果可能就是不开机,或者功能有问题,更可怕的是影响使用寿命,有一种可能情况就是电击当时没有出现什么问题,但是等到使用一段时间之后主板就莫名其妙的坏了,这种一般就是IC被静电损坏的结果。

每人只负责一两件,待主板从面前通过时,从身边的料盒取出零件放上去就是了,所以可以说是简单到极点但也很单调的工作。

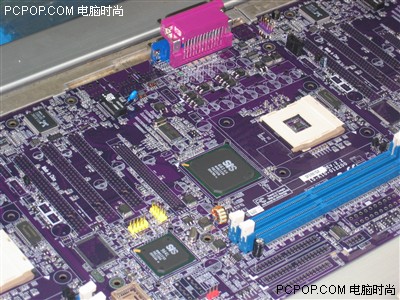

经过SMT帖片机下来后,众多电路位都是光秃秃的

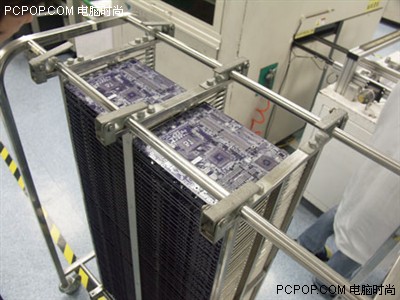

在进入生产线之前,必须对它们进行品质检验,这个过程称为IQC(进料品管)。

PCB送上DIP生产线后,操作工人按照预定的插接顺序将部件插在PCB的相应位置,由于这些元件大小不一,例如内存插槽这样的大型元件,均无法在机器上自动完成,整个工序需要由多名操作工人参加。

工人们正在取料安装

安装过程

安装过程

下面是经过多道工人后的主板,已经稍见雏型。

主板快完成咯

在过波峰焊之前应完成加助焊剂的操作。主板的焊点质量取决于元器件管脚是否容易粘锡、锡浆的质量、锡浆的温度、过锡浆时的速度、锡浆与主板的高度,甚致炉内的锡浆残渣多长时间更换一次也有影响。经过波峰焊的产品还需要进行剪脚,将一些元器件过长的管脚剪去,以免以后在安装主板时过长的管脚与机箱接触而引起短路。接着检查焊点,有无虚焊或粘在一起。

所有指定元件插接到PCB后通过传输带自动送入波峰焊接机,波峰焊接机是自动的焊接设备,在它的前段将给要焊接的插接件喷上助焊剂,通过不同的温区变化对PCB加热。

波峰焊机的后半部是一个高温的液态锡炉,它均匀平稳地流动,为了防止它的氧化,通常在它的表面还覆盖着一层油。PCB传过来后利用其高温的液态锡和助焊剂的作用将插接件牢牢焊接在PCB上。

焊接完毕的PCB板还要用手工对一些元件的引脚进行修剪,由于在插接前多数元件已进行过加工,所以修剪的引脚数量很少,这个阶段还要对焊接后元件的位置是否正确、是否漏焊、连焊等进行修复。

合格产品进入清洗设备对焊接时使用的有害助焊剂进行清洗,清洗方法有水洗和化学试剂洗两种,清洗后通过清洗机后端的烘干设备对PCB烘干。目前不少主板生产厂家都开始使用免清洗助焊剂,可以免去清洗过程。

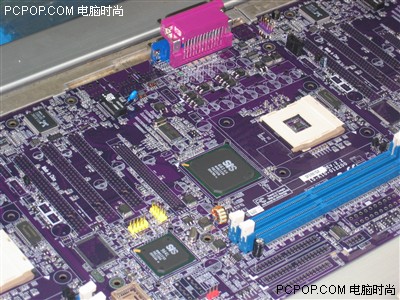

通过清洗的PCB人工安装上BIOS芯片和供电电池、跳线帽、散热片等,就制成了一块完整的主板。

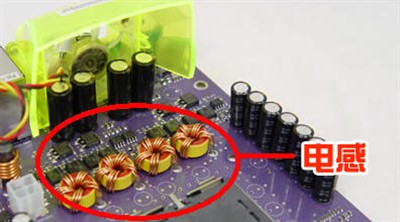

市场选购主板,你需要注意主板的材料选择,也就是我们经常说到的主板“用料”,这些直接影响到主板的寿命、和使用,如果你要对CPU进行超频那就更加需要小心了哦。下面我们列举一些我们熟悉的图片:

右侧便是负责主板供电的整流线圈,CPU供电的稳定需要他的帮忙

鼠标键盘接口

风扇接口

■ 市场选购经验:

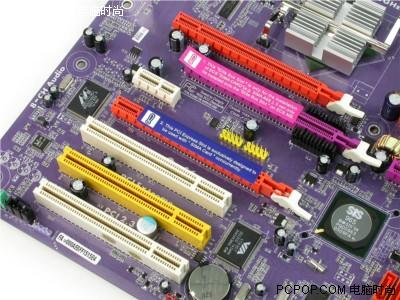

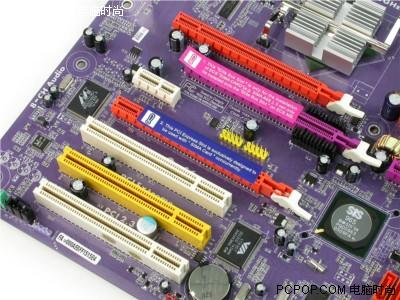

◎ 插件

在主板众多接插件中,以CPU插槽(座)、DIMM插槽、AGP插槽和PCI插槽这几种最为重要,一定要选用好的厂牌,尤其是前三种插槽。 对于插槽用料,品牌主板都使用FOXCONN等著名厂商的产品,接口部分采用较厚的镀金层,可反复插接而保证与各类卡的接触良好,减少主板的软故障现象发生。

CPU插座分上下两层,两层的材料是有区别的(可以通过颜色和质地看出来),下层的要求耐高温,而且刚性要强些,因为它在过炉时,热量会通过插座下面478根针脚传导到下层使温度升高,如果不耐高温、刚性差些,那么它就会变形,只要有轻微的变形,就会导致主板不稳定等问题发生。

上层材料虽不需要这种高要求,但里面的簧片要求有足够的强度,另外还要求表面所镀的材料结实、耐用。差些品牌的插座在恶劣环境下(如高温潮湿)时间一长或插拔次数多,就可能导致接触不可靠,簧片和CPU管脚的接触点电阻增大。但是像AGP、PCI和ISA插槽,它们里面的簧片既要有刚性又要求有一定的弹性,这样才能保证多次插拔后仍能保证可靠的接触。

◎ 电解电容

这里说的电解电容指的是CPU插槽(座)附近的那些“大个“电解电容,它们是起滤波作用的。你能从电容上看到电容值、温度、电压值。其中电容值和湿度这两个参数较重要!

电容值至少应在1000u F以上,一定程度的大容值滤波效果越好;另外温度这个参数是指电容的最高工作温度,那么CPU附近的温度会很高。如果电容的最高工作温度只有85度的话就会达到其临界状态,导致其滤波性能下降,有效电阻增大,漏电增大,致使CPU工作不稳定。这种电解电容一般SANYO和红宝石品牌的电解电容。

主板电容主要分为台系和日系两种,日系品牌有:NICHICON,RUBICON,RUBYCON(红宝石)、KZG、SANYO(三洋)、PANASONIC(松下)、NIPPON、FUJITSU(富士通)等;台系品牌有:TAICON、G-LUXCON、TEAPO、CAPXON、OST、GSC、RLS等。

一般说来日系电容性能比较好,在耐压、耐温、使用寿命等方面都比台系电容优秀,早期的电容“爆浆”事件,也没有发生在日系电容上,因此如果你要选择一块超频性、稳定性兼备的主板,不妨看看主板上的电容。台系电容虽然性能相对稍差,不过如果主板的PCB 设计、铜箔走线都较为规范,那么在使用中一般也不会出现什么问题,况且采用台系电容的主板超频性也不一定差。

◎ 主板供电电路

我们知道主板的供电电路是整个主板的动力部分,它由电容,稳压块,滤波线圈,稳压控制集成电路块等元器件组成,他的滤波电路采用耐热温度为105度容量为3300微法的电解电容,这样的选择是出于对滤波效果和散热考虑的,因为CPU工作时温升很大,这势必要采用耐热温度高的电解电容使供电电路输出稳定。

铜线粗大,间隔均匀,使输出电流稳定而纯净

供电电路的滤波电感采用磁心电感,其主要特点是电感量大,输出平滑,同时滤波电感采用单线绕制,铜线粗大,间隔均匀,使输出电流稳定而纯净。

杂牌主板的电容的品质和容量、插接电容分布数量等方面偷工减料,其产品稳定性和性能可想而知。

插接之前的元件都必须经过IQC检测,对于一些引脚较长的电容、电阻还要进行修剪,以便插接操作。

眼观,看是否有漏焊等瑕疵

在经过人工检查后,为了保证每一片主板的品质,所有产品都要上电测试,也就是将CPU、内存、显卡都装上,然后通电测试,以保证通过此道工序的所有主板都能正常工作。

测试检验组,每一片主板均要经过工人手中

一块成品的主板除了生产过程中普通的外观检测和焊接检查外,真正的电气性能还必须通过实际的应用平台检测。首先要使用普通机箱电源对PCB的供电电源部份进行测试,确定电源正确后再送入整机平台性能测试。

由于过电测试的过程比较慢,为了保证产品的质量和生产速度,这一道工序需要多名工人同时来进行。所有主板都要经过DOS和WindowsXP两种环境下的功能测试,测试主板的各种功能是否正常。

测试人员带着耳机,每个音频功能都要测试

这个测试平台使用当前流行的配置对主板的稳定性、兼容性以及各种模拟的软件工作环境进行检测,检测过程中通常还要在主板上加上Debug卡(Post Code Card)监测系统运行出现的错误,在错误发生时Debug卡会有出错代码显示,检测人员即可根据代码检查对应部分电路。

检测结束后的主板将被打上“QC OK”的标志,送到下一道包装工序。

我们注意看到一个大厂的主板上,经常会看到一个条形码,在工厂中我们页看到条码检测仪,其实中间大有学问。由于精英主板每片均带有条型码, 这样便于厂家进行质量跟踪检测。一旦有返修的主板,用条码检测仪便可追踪到生产线上是哪一个环节出了错,甚至精确到某一个工人身上。

大家可以看到,所有的生产线都有表格记录,每天的预订计划、完成情况、合格率等等予以公布,在计算机内还有大量记录,便于管理层及时调整生产计划。不仅生产精英生产主板,还承接大量的OEM订单,如果不合理安排,生产工作就会受到重大影响,甚至不能按质按量交货。

主板还需要经过进一步的测试,不过从这里开始,就不是每块主板必测了。这一步是OQC(出货检验),检查主板是否合乎订单要求,测试的主板数目按要求而定,比如这一批是从每800片中抽出50片来检验,当然,一块有问题都不行,会被退单的。

主板贴上标签后放入包装盒,再依次放入附件产品和说明书后,将直接打包。 在入库之前已打包的主板还必须通过OQC(最后制程品管)的抽检,抽检时从每100片产品中抽取20片进行检测。抽检过程和在线检测的应用平台相似,但检测要求比较高而且更为严格,如果检测的一个批次产品中有无法通过检测的产品达到一定标准,此批次产品将视为不合格,必须重新返工。

可以看到在主板的生产过程中,严格和全面的检测手段提供了产品的最好保证,抽检合格的产品将存入产品库区并可打包出货。

虽然经过了100%严格的检测,虽然已经装箱完毕,但这批主板还不能下线,等待他们的是更加严格的抽测。目前笔者参观的鑫茂厂5条主板流水线所执行的抽检标准是每800片抽检测50个样品,如果抽测中出现了不合格的产品,那么这批货要重新进行检测,确定问题的原因。

在整个制造过程中,ECS 采用了 “Shop-Floor” 信息系统,该系统通过条形码跟踪主板组装过程。这使得EMC可以交叉参考,并一步步的从“Shop”(零售商,售后服务和 RMA)到“Floor”(生产,组装线)反向追查缺陷部件或工艺错误。 这样便于厂家进行质量跟踪检测。一旦有返修的主板,用条码检测仪便可追踪到生产线上是哪一个环节出了错,甚至精确到某一个工人身上。

远景,一大片均是工厂之地

新主板工厂大门

新工厂厂房

宽敞的员工宿舍楼

整个工厂的参观就这样结束了,意犹未尽的感觉。最后我们需要一个重要的总结。

目前很多台湾企业嫌板卡制造业的利润微薄,转而投向了生物科技方面,因此熟悉板卡市场朋友可以看到,很多以往的强势品牌、知名品牌虽然股市市值上升,但是板卡产品却一波不如一波。而精英方面因为一直专注于板卡制造,因此无论何时,产品的品质都很有保障。

在很多DIYer的眼里,计算机配件是一种个性化十足的产品,但通过参观这三家工厂,才对计算机的产业化有个直观的认识,原来大家每天接触到配件是通过这么多复杂的工序制造而成的。当然,从最初的原材料到最后摆上柜台的成品,仅有生产是远远不够的,研发机构、采购体系、营销体系,哪一个的模块都不逊于生产厂,而精英是这个行业的佼佼者。

精英电脑中国区总经理李大明

■ 销量与快速增长原因表露

精英2005年主机板中国内地预估销量可望突破600万片左右。其中,DIY市场将近3成,较去年零售增长1倍以上,2006年中国内地的期许目标是总出货量相较今年增长30%左右(预计780万片)。

目前月产能为220万片,订单的数量已超过了产能,高达250万片/月,精英的目标是明年主机板扩到300万片/月、台式机整机50万台/月。本次合并大同PC事业部后,精英电脑本年度的收入预估为400多亿台币,大同PC事业部则为500多亿台币,明年一月正式合并后,精英电脑来年整体收入将可望突破千亿台币。也使双方的业务、客户也将发生互补,加上精英和Intel及AMD的合作越来越密切,不排除未来将有更进一步的合作!2006年一月正式合并后,不难预估精英电脑来年整体收入将可望突破千亿台币。

05年增长的主要原因我们归结为几个方面。首先是外在方面,二、三季度的芯片组缺货,其可牵涉到全球能源吃紧,太阳能技术被大量开发,太阳能板在欧美、中东国家销量剧增,而太阳板的原材料也是硅片,最上游供货商产能紧张,无法提供足够的芯片提供中小厂商,加上台湾日月光IC封装中坜厂大火等多种原因,导致二、三线主板厂商大量萎缩,甚至退出,加速市场一线主板大厂成长迅速!

精英电脑全球行销总监周硕伦先生

未来主板市场必将是一个大者恒大的格局,尤其是当今年第二、三季度芯片严重缺货时,整个业态表现的尤其明显。二、三线厂商很难保持市场主流芯片的正常供应,这也是台系一线大厂2005年普遍销量见长的重要原因之一。

希望本次大家改变一个观念,便宜的主板不是质量差的主板。由于精英板卡早期主要针对大部分低端用户,因此很多消费者都会想当然的认为精英技术实力差,其实不然,如果说生产高端、多功能产品需要技术实力,那么在具备同等性能、保持同样稳定性的前提下,最大幅度降低成本,让消费者享受实惠,就更需要技术实力的支撑。

目前主板未来的发展趋势。1、大者恒大;2、资源集中加垂直整合。

主板工厂参观完毕,最后我们没有忘记给带来带来美味大餐。多年之前,我们一直设想Intel与AMD处理器能在同一片主板使用,这是我们一直的梦想,而现在我们精英主板上找到了答案,这就是ECS PF88 Extreme,中文又名极致双子星。

Intel LGA775与AMD Scoket939并存!

● Intel与AMD的处理器架构完全不同,精英是如何让Intel与AMD和睦相处的呢?

原来秘密在于精英充分利用了南北桥架构。目前芯片组分两种设计,第一种是单一芯片把所有功能都整合一起,例如NVIDIA的nForce 3、4及ULi的M1689,目前大部份单芯片设计都是以AMD K8为主,这是因为K8内存控制器内建处理器内,因此芯片组研发起来相对简单。

而另一种就是把功能分置于两颗芯片称为北桥及南桥,北桥负责连接总线与处理器沟通,显示卡的高速接口,并内建内存控制器等,而南桥则负责一些较低速的装置如硬盘、USB、PCI等等。此设计甚具弹性,因为部份芯片组厂商,例如VIA、SiS及ULi都推出过AMD及Intel平台的芯片组,由于两者架构不同,因此要使用专门为他们设计北桥芯片,但南桥的功能则完全相同,因此南桥芯片两个平台都可以共享。

而ECS正是利用了南桥芯片这一利用特点,使用上Intel的北桥芯片,当插上SIMA升级卡并把跳线调至适当的位置,由于SIMA卡其实已等于半块Socket 939主板,而且拥有AMD的北桥芯片,所以南桥只要用上Intel主板上的南桥就可以了,通过这种方法终于使Intel和AMD这两个分离8年的“老朋友”重新走到一起了。

电源模块采用四向供电技术,整个布局整齐有序

无数亮点 构成PF88

没想到PF88除了可以同时支持Intel和AMD处理器外,还隐藏着其他秘密!

● 终级PCI(PCI Extreme)

PF88所提供3个PCI插槽

PF88所提供的3个PCI插槽中,有一个黄色的PCI插槽与众不同,这是采用了一颗三洋OS-CON电容对这个PCI插槽进行独立滤波。所以,这个PCI插槽很适用于插接高档声卡、显卡等需要高质量信号输出的设备,如果你要连接声卡或者PCI显卡等重要的PCI适配卡时,那就不要错过了,可以优先考虑这个插槽。

● 真金手指(999 DIMM)

真金手指(999 DIMM)

虽然从图片上还看不出这4个内存插槽有什么不同,可当你看到内存插槽边上的999 DIMM就该意识到它不同寻常。

真金手指(999 DIMM)

此款精英PF88采用了镀金工艺将其4个内存插槽进行了处理,采用了“999 DIMM”真金手指后的PF88主板可消除高速数据传输时的障碍,提高DDR数据传输的质量,真正意义上体现了“金”手指的数据传输优势,保证了整机高速稳定的工作。也给热衷于超频的计算机用户提供了硬件性能发挥的良好弹性,增强了超频能力。

帽子戏法(Top-Hat flash)

在PF88的主板上精英采用了专利双层BIOS技术,它不仅可以预防所有恶意破坏BIOS的病毒,而且可以让玩家随意切换自己的BIOS版本。

板载BIOS

板载BIOS

当主板板载BIOS被意外损坏后(如CIH病毒破坏、刷新失败等),取出PF88主板随板附带的Top-Hat Flash(上层BIOS),直接插在主板板载BIOS上,安装时需注意将上层BIOS与板载BIOS的缺角对齐。然后重新启动电脑,进入操作系统后,带电拔掉上层BIOS,并下载BIOS文件,然后使用FLASH刷新工具,刷新板载BIOS。

刷新时可以采用DOS刷新工具,也可以选择我们后面要介绍到的精英设计的基于Windows的"EZ Flash"来刷新,但其只支持Windows2000/XP。

关注我们

目的地:深圳,精英主板工厂

目的地:深圳,精英主板工厂 工厂地图

工厂地图 宽敞的厂区

宽敞的厂区 开放式的办公环境,团队沟通显得很重要

开放式的办公环境,团队沟通显得很重要 宝讯工厂的效率标准

宝讯工厂的效率标准

主板中的蛇行线

主板中的蛇行线 主板布线的均匀整齐,走线转弯角度大于135度

主板布线的均匀整齐,走线转弯角度大于135度 主板实际拍摄:主板蛇形线的利用

主板实际拍摄:主板蛇形线的利用 宝讯主板打孔加工车间

宝讯主板打孔加工车间 已经经过打孔处理完成的PCB电路板

已经经过打孔处理完成的PCB电路板 精英主板中采用的多层板

精英主板中采用的多层板 这是一片曝光完整后的主板

这是一片曝光完整后的主板 压膜和对片,内部用UV紫外线爆光

压膜和对片,内部用UV紫外线爆光

工人正在使用自动光学检验仪进行“裸板外观品质测试”

工人正在使用自动光学检验仪进行“裸板外观品质测试” 无颜六色的PCB板

无颜六色的PCB板

这不就是主板上的音频接口吗

这不就是主板上的音频接口吗 红色的接口便是打印接口

红色的接口便是打印接口 精英的品质政策:预防及持续改善

精英的品质政策:预防及持续改善 宽敞、整洁,井井有条的办公间

宽敞、整洁,井井有条的办公间 这里就是传说中的主板SMT生产线了

这里就是传说中的主板SMT生产线了 PCB板首先要添加锡焊剂

PCB板首先要添加锡焊剂 Sony贴片机,完成贴片元器件的安装工作

Sony贴片机,完成贴片元器件的安装工作 北桥、南桥、BIOS等贴片机均通过贴片机进行批量安装

北桥、南桥、BIOS等贴片机均通过贴片机进行批量安装 另外一种小型贴片机

另外一种小型贴片机 中速小型贴片机更为精确

中速小型贴片机更为精确 贴片完成后,进入热烤箱加热,使焊锡膏熔化,进行波峰焊机焊接

贴片完成后,进入热烤箱加热,使焊锡膏熔化,进行波峰焊机焊接 贴片元件安装完毕后,需要进行PCB板的初次检验

贴片元件安装完毕后,需要进行PCB板的初次检验 经过SMT帖片机下来后,众多电路位都是光秃秃的

经过SMT帖片机下来后,众多电路位都是光秃秃的 主板快完成咯

主板快完成咯 右侧便是负责主板供电的整流线圈,CPU供电的稳定需要他的帮忙

右侧便是负责主板供电的整流线圈,CPU供电的稳定需要他的帮忙 鼠标键盘接口

鼠标键盘接口 风扇接口

风扇接口

铜线粗大,间隔均匀,使输出电流稳定而纯净

铜线粗大,间隔均匀,使输出电流稳定而纯净 眼观,看是否有漏焊等瑕疵

眼观,看是否有漏焊等瑕疵

精英电脑中国区总经理李大明

精英电脑中国区总经理李大明 Intel LGA775与AMD Scoket939并存!

Intel LGA775与AMD Scoket939并存!

PF88所提供3个PCI插槽

PF88所提供3个PCI插槽

真金手指(999 DIMM)

真金手指(999 DIMM)

真金手指(999 DIMM)

真金手指(999 DIMM)

板载BIOS

板载BIOS