台湾记实:1986年!技嘉工厂神秘探访

测试标题台湾记实:1986年!技嘉工厂神秘探访

2006年06月27日 00:04作者:钟杨编辑:钟杨

来台湾之前,我们一切的印象仅仅停留于阿里山、日月潭之间。

资讯的发达和流动,使得台湾成全世界讯息流动最快的事情。任何事,从台北传到高雄,恐怕不到几秒钟就从头绕到尾,又从尾绕到头。2006年6月,国内IT专业媒体-PCPOP.COM泡泡网应邀前往台湾参加Computex2006台北国际电脑展,而这一篇,是我们关于前往技嘉主板工厂的详细报道。

台湾游系列报道,相关文章,点击图片进入

台湾游系列报道,相关文章,点击图片进入

注:由于篇幅有限,此次台北之行我们将分为几个专题进行详细报道,点击图片未能进入链接,而我们此刻我们依然在紧张制作中,泡泡网为你带来的一手资讯,不要走开更多精彩,稍后继续。

记得一位台湾网友,说过,看台湾,你要用如同翻阅著曹雪芹的《红楼梦》的那种心情来欣赏,其中一切的东西、事物,都被浓缩在一个密闭的空间和格局里面。同时也都沉浸在那里的人事当中。而此次的技嘉工厂之行,在我们的心里也如同小说的人物一样,复杂而交错。

《红楼梦》中的人物身影,台湾人中也有多多少少的体现。那里也有诸葛孔明,但是却是揉合了西门庆或是贾宝玉性格的孔明。而鲁智深虽然野蛮,但是那里的鲁智深却有著一种淡淡的柔情。身居诚实中的人,情感都是混杂的,多重的,深蓄的。而且似乎每一个人都想跟别人不同。在台湾,想跟别人过一样的生活,想跟别人烙上同样的标记,是他们感到不可思议的!

泡泡网记者2006年6月9日, 午12时11分,拍摄于技嘉台湾总部

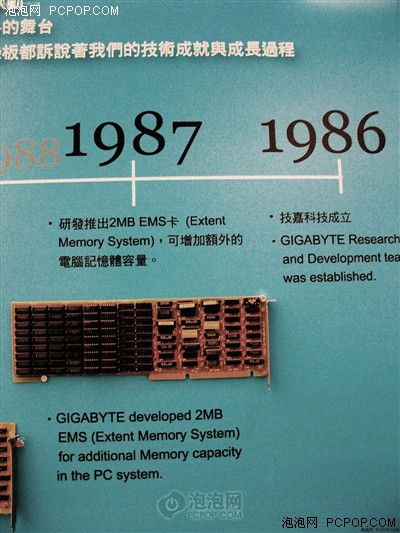

就在这个文化交错的地方,20年前,一位进入职场没有多久的台湾工研院工程师,找了一些志同道合的同学,在台湾省台北新店市宝生路,成立了当时资本额只有70万台币的技嘉实业有限公司,从事主机板研发工作。于是,故事就从这里开始……

与我们的视线相随,走入台北,走入技嘉工厂,走入这个充满神秘的地方。

或许一开始去介绍工厂,难免有些显得枯燥。在去之前,在回来的近一个月后,我们都不能忽略掉台湾美食。

台湾小食美名远扬,要一次大快朵颐,夜市是非常好的目的地。夜市以浓厚的地方特色与地道的乡土原味俘虏每个夜游人士的心,夜市位于各大交通枢纽、人流密集的地方,例如士林、复兴南路及华西街等。在这些地方,你能够真正体会什么叫做“人气”。

黑夜的台湾,依然灯火通明,车水马龙

白天的小商铺,槟榔有售:)

想零距离体会台湾的平等主义,一定要去台北西门町的“阿宗面线”,并付出排队的代价。从最初街边的流动面档,到今天偌大的店铺,唯一不变的,是那用柴鱼头汤熬制,韧性十足,还有入口清爽滑口的手拉面线,令人一试难忘。

阿宗面线,50台币一碗,约12元的样子,好吃也很超值

店铺没有座位,只能站着吃,但是依然人来人往

地铁全日票,150元

台北开车至台中,约只需三个小时,开车至高雄,则只需六个小时。所以基本上台北、台中、台南、高雄大城市之间的文化交流非常迅速。

各站点票价一览,最远的50台币足已

这家位于民生西路151号和承德路交叉口的《阿桐阿宝肉粽肉包四神汤》小摊贩,50台币的一碗四神汤,13:30-凌晨5:00。已经成立了三十多年,由于地理位置近静修女中的关系,所以只要一到放学时间,每天都有大批的学生来这边光顾,即使正在奉行减肥的女生也会顾不得自己的原则而大吃特吃。

四神汤虽然一碗卖到五十元,但汤并没有一般四神汤会有的苦味,而且跟其它店家计较猪肠多寡的行为完全不同,老板所舀的猪肠像是不用钱一样,碗里满满地全都是猪肠,许多人还因为吃不完而必须一直加汤呢!

老板说,每天早上十一点四十分一定会开门,而且只要一开门就一直忙到晚上一、两点,要找个时间休息根本很难,然后早上五点又要起来准备一天所需的材料,真的很辛苦。

闲聊后,我们开始前往我们的目的地:台北县新店市宝强路6号,技嘉总部。

台湾的主板产量在全球占有率达9成以上,这是我们不能忽视的多么庞大的数字!

技嘉创立于1986年,以叶培城为首,集结了其它4位志同道合的同学,一起成立资本额只有70万元的技嘉实业有限公司,从事主机板的研发。这支5人小组的决策中心,清一色都是明新工专与台北工专的专科生,当时没人看好他们能闯出什么名堂,如今技嘉早已跻身一线主机板大厂。

以主板起家的技嘉,10多年来以自有品牌在众多主机板厂商中闯出一片天,在国内外更是具有举足轻重的地位。近几年技嘉得奖无数,连续多年荣获“国家产品形象奖金质奖”的最高荣誉与“杰出台湾精品厂商”的荣耀。

台北县新店市宝强路6号-技嘉总部大楼前

宁静的台北县,技嘉总部座落于此

■

主板生产概述

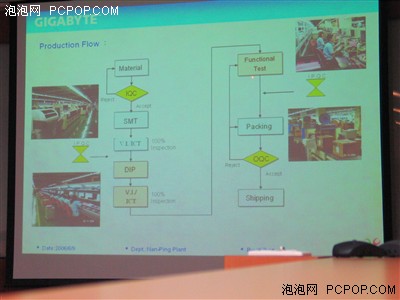

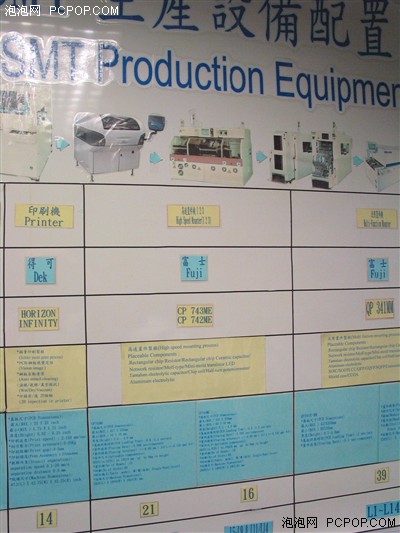

主板生产大致需要5个大步骤,生产组装流程如下:

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

一句话表达:一块光秃秃的PCB电路板上用SMT(Surface Mounted Technology表面贴装)工艺的机器将芯片全都“贴”上去,再用手把电容、CPU内存插槽通通给我安上,最后通过波峰/回流焊接工艺将每一个件牢牢固定在电路板上,于是一块主板诞生了。

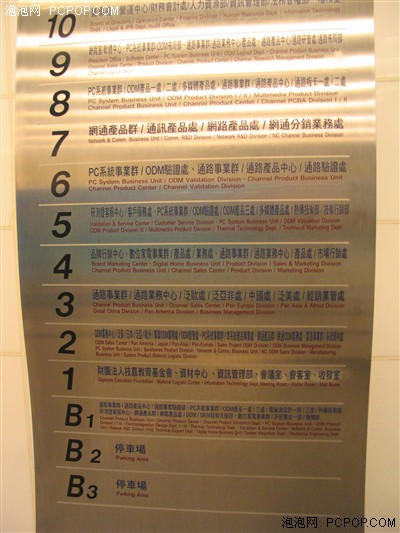

总部总共有13层,PC事业群在6楼

技嘉科技董事长叶培城表示, 员工研发出新产品,当年度就以员工个人名义为公司申请专利,以此方式鼓励与表扬员工,产品热卖的话当然有实质红利回报,即使不能,公司也会表扬创新的idea。

目前技嘉在大陆的工厂主要有两个地方,一个在东莞的黄江,一个在宁波。黄江的工厂目前主要重心是在板卡的制造上,绝大部分都是板卡制造基地,宁波这边则主要是完整的系统组装,除了板卡外还有很多其它的业务。到目前为止,大陆和台湾的生产比重大概是6:4的样子,大陆这边占到了接近6成的产能。

技嘉南平厂鸟瞰图-模型

厂区组织结构图

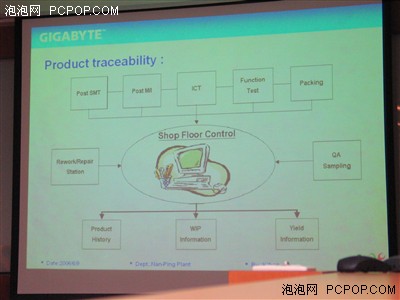

产品生产流程图,从贴片到最终的零售

为了激发员工的创造力,技嘉在公司设有艺术走廊,展出各种艺术的复制品,也邀请艺术工作者对员工演讲,让员工在面对呆板的电子零件时,也有机会培养人文与艺术素养,进而对产品有创新的想法。技嘉也不以繁复规章约束员工,而是采取软性诉求。

因为充分授权,叶培城说,他曾在去年公司尾牙时开玩笑说“我是最幸福的董事长”,因为我有好的搭档,让我没有后顾之忧。

大楼外景色

技嘉通过主板来不断提升自己的品牌价值,至于其它的如笔记本、手机、网通产品等部分,所以在走入总部大厅的时候,我们也可以看到非常多的技嘉产品在展示。

技嘉笔记本、无线、手机……

技嘉鼠标

技嘉手机,与barbie的粉红色时装非常搭配

虽然品种繁多,但是从展厅上可以看出,技嘉主要精力还是放在自有品牌的主板业务上,其他产品都是用于辅助技嘉这个品牌形象,努力去拓展它的外延。

技嘉主板展厅,均是市场中的热卖品

工厂小贴示,上班闲暇之余可以学学英文

进入工厂之前,身上携带进金属的物品均要在此处保管

进入工厂之前,都要通过这个区域,进工厂要进行金属探测

工厂大楼各层功能简介,制造在高层,仓库在一层

技嘉主板通路业务总经理,陆忠义先生

技嘉主板研发精英,陈振顺先生,传说中的BIOS狂人

技嘉工厂内部警言,标准步骤不能少

主板生产,包含了成品PCB板的贴片机线、手工接插线、检测包装线等几道主要生产工序。在生产过程中特别注意ESD(静电放电)的防护,所以在我们进入工厂前,第一关便是消除静电的步骤。

对静电控制与管理,非常严格

消除与测量静电的仪器

消除静电的专用通道

设备全部接地;生产人员全部穿的是防静电衣服和鞋子,戴的是防静电手套,然后还要佩带导静电的手环线。产品都是防静电的包装,已确保产品不会受到生产过程中的静电损害。

有些消费者可能还不知道,ESD其实对电子产品,特别是对IC类产品有极大的危害,因为静电放电虽然是一瞬间的事情,但是电压非常高,高的可到上万伏,因此IC极其容易被击穿,击穿了之后的结果可能就是不开机,或者功能有问题,更可怕的是影响使用寿命,有一种可能情况就是电击当时没有出现什么问题,但是等到使用一段时间之后主板就莫名其妙的坏了,这种一般就是IC被静电损坏的结果。

还有进生产车间之前,在窗外看看

员工在对技嘉显卡进行质检

温馨提示,您现在正在阅读的是主板生产5个大步骤中的位置:

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

主板所需的原料大致分成三种,最主要的是贴片元件,由贴片机负责加工。还有一些大型元器件,比如直立电容、接口器件、这些使用人工或者自动插件机。最后是一些外围器件,比如芯片散热器,则需要人工安装。

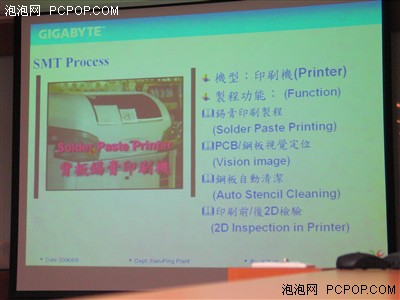

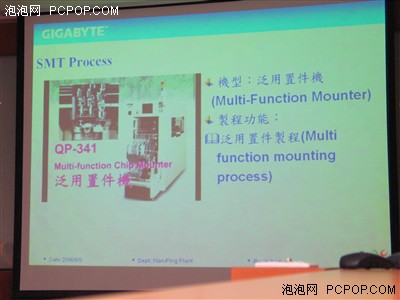

SMT生产线作用是安装细小的贴片式元件和一些人工无法完成多引脚IC芯片,在贴片之前,必须在PCB的针孔和焊接部位刮上焊锡膏,这是利用刮锡机来完成的。

■ 小常识:贴片封装技术

◎ 插入式封装技术(Through Hole Technology)

将零件安置在板子的一面,并将接脚焊在另一面上,这种技术称为插入式(Through Hole Technology,THT)封装。这种零件会需要占用大量的空间,并且要为每只接脚钻一个洞。所以它们的接脚其实占掉两面的空间,而且焊点也比较大。但另一方面,THT零件和SMT(Surface Mounted Technology,表面黏着式)零件比起来,与PCB连接的构造比较好,关于这点我们稍后再谈。像是排线的插座,和类似的界面都需要能耐压力,所以通常它们都是THT封装。

◎ 表面黏贴式封装技术(Surface Mounted Technology) 使用表面黏贴式封装(Surface Mounted Technology,SMT)的零件,接脚是焊在与零件同一面。这种技术不用为每个接脚的焊接,而都在PCB上钻洞。 表面黏贴式的零件,甚至还能在两面都焊上。

SMT也比THT的零件要小。和使用THT零件的PCB比起来,使用SMT技术的PCB板上零件要密集很多。SMT封装零件也比THT的要便宜。所以现今的PCB上大部分都是SMT,自然不足为奇。

贴片之前必须在贴片机前面装上原料盘,贴片式元件都是附在原料盘传输纸带上的原料盒上,大型的BGA封装的芯片如主板芯片组(Chipset)的原料盘则放在贴片机的后面。在一台贴片机上通常有多个原料盘同时进行工作,但元件大小应该相差不多,以利于机械手臂的操作。

PCB板上线后,首先在PCB板上涂上锡膏,方便后续焊接。

PCB板暂存缓冲机

自动装配机器,分别是进板机、待板机、收板机,

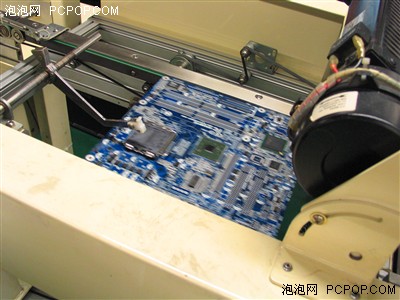

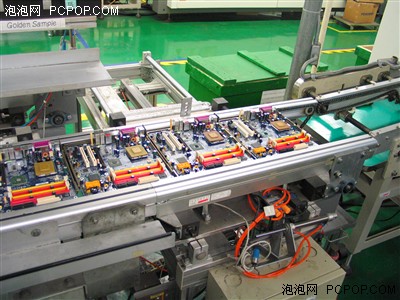

主板在流水线上被逐一送进去,进行贴片元件和芯片的安装。在SMT之前应做好各种准备工作,如夹具、钢网的准备,贴片机的编程和检查,测试针床的准备等。

贴片机主要工作就是将芯片等高精度元器件放置在成品PCB上,之后再进行焊接。由于芯片颗粒精巧,而且焊接工艺要求高,因此根本不可能通过手工进行。一条完整的SMT生产线是由几台贴片机来完成的,根据元件的大小不同,贴片机的元件吸嘴互不相同,通常情况下是先贴上小元件,而较大的芯片像主板芯片组都是在最后进行贴片安装的。

贴片时贴片机按照预设的程序动作,机械手臂在相应的原料盘上利用吸嘴吸取元件,放到PCB对应位置,使用激光对系统进行元件的校正操作,最后将元件压放在相应的焊接位置。

与机器相连的多个“纸条”里所存放的就是我们在

主板上常见的电子元器件。贴片机的工作就是将这些芯片通过机器手放置到PCB上,整个工序由电脑监控。

这里完全由计算机控制,自动化程度相当高,取料、定位、贴片等多到工序一气呵成。

温馨提示,您现在正在阅读的是主板生产5个大步骤中的位置:

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

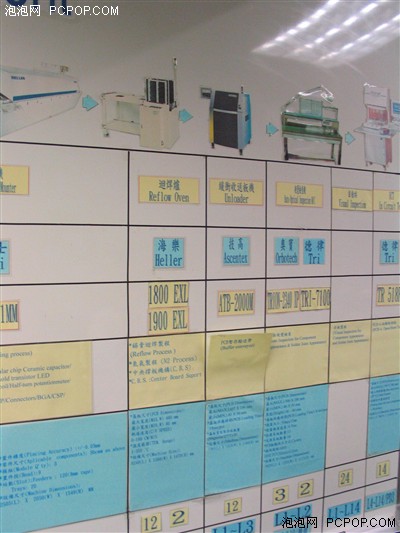

所有贴片元件安装完成后,合格的产品将送入回流焊接机。回流焊接机采用分为多个温区的内循环式加热系统,由于焊锡膏采用多种材质构成,温度的不同将引起锡膏状态的改变。

安装完成后进行加热,在大约220度的温度下,焊锡固化,然后降温出炉。在高温区时焊锡膏变成液化状态,贴片式元件容易与焊接相结合;进入较冷温区后,焊锡膏变成固体状态,就将元件引脚和PCB牢牢焊接起来了。

■ 小常识:主板焊接的方法

◎ 波峰焊接(Wave Soldering):

这可以让所有零件一次焊接上PCB。首先将接脚切割到靠近板子,并且稍微弯曲以让零件能够固定。接着将PCB移到助溶剂的水波上,让底部接触到助溶剂,这样可以将底部金属上的氧化物给除去。在加热PCB后,这次则移到融化的焊料上,在和底部接触后焊接就完成了。

◎ 再流回焊接(Over Reflow Soldering):

自动焊接SMT零件的方式,里头含有助溶剂与焊料的糊状焊接物,在零件安装在PCB上后先处理一次,经过PCB加热后再处理一次。待PCB冷却之后焊接就完成了

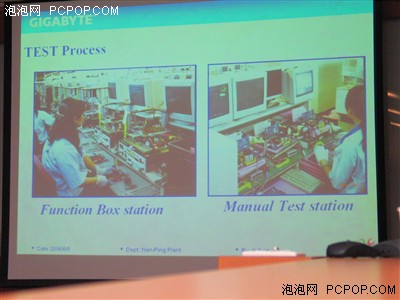

当然,有时机器也会出错,回流焊接后,最后的工序是通过ICT(在线检测)检测。专用检测台上,质检员使用一片塑料模板与贴片PCB对照,用来检测PCB上的元件是否漏焊、位置是否放正、焊接是否严密、引脚是否连焊等。

焊接完毕后,流水线上的监测员会从外观上进行仔细的检查,杜绝由于工艺漏洞造成不良品流入下面的工序里。质检机非常先进,PCB板只需放置在工作台上,传感器和计算机就会自动完成预订的测试工作。在

主板加工基本完成后,每片PCB都要统一编号。

ICT质检不合格的PCB将送到SMT生产线的维修部门,用人工对出现的焊点、位置和漏焊元件进行修正,修正后再重新返回ICT。

至此SMT线的工作就已经告一段落,最后一个环节是检验,每一块下线的主板都要经过仔细的检查,通过后才能进入下一环节。

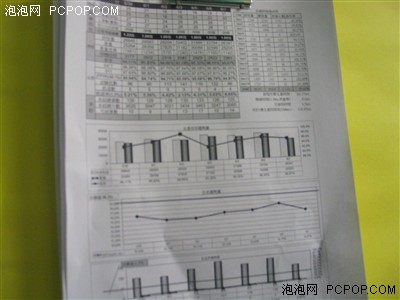

SMT良率看板,是生产后的对于品资的一个记录,以便及时反应品质信息。这里可以看到主板型号、料号、计划产量、实际产量、差异、品质目标、不良率和通过率等等一些。

温馨提示,您现在正在阅读的是主板生产5个大步骤中的位置:

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

通过SMT生产线的PCB可以说是

主板的半成品,相对于它的机械化设备智能操作,DIP手插/摆件生产线要简单得多, 这里是手工作业,自然工人比SMT线要多。

它是由操作工人手工完成的,插接的元件主要包括

CPU插座、ISA、PCI和AGP的插槽、

内存槽、BIOS插座、电容、跳线、晶振等。

PCB送上DIP生产线后,操作工人按照预定的插接顺序将部件插在PCB的相应位置,由于这些元件大小不一,例如内存插槽这样的大型元件,均无法在机器上自动完成,整个工序需要由多名操作工人参加。

所有指定元件插接到PCB后通过传输带自动送入波峰焊接机,波峰焊接机是自动的焊接设备,在它的前段将给要焊接的插接件喷上助焊剂,通过不同的温区变化对PCB加热。

焊接完毕的PCB板还要用手工对一些元件的引脚进行修剪,由于在插接前多数元件已进行过加工,所以修剪的引脚数量很少,这个阶段还要对焊接后元件的位置是否正确、是否漏焊、连焊等进行修复。

通过PCB人工安装上BIOS芯片和供电电池、跳线帽、散热片等,就制成了一块完整的主板,不过后面还有相当严格的品检环节,这对于一片主板来说,又是一个新的开始。

下面,我们进入的是物料区。

主板电容主要分为台系和日系两种,日系品牌有:NICHICON,RUBICON,RUBYCON(红宝石)、KZG、SANYO(三洋)、PANASONIC(松下)、NIPPON、FUJITSU(富士通)等;台系品牌有:TAICON、G-LUXCON、TEAPO、CAPXON、OST、GSC、RLS等。

一般说来日系电容性能比较好,在耐压、耐温、使用寿命等方面都比台系电容优秀。

插接之前的元件都必须经过IQC检测,对于一些引脚较长的电容、电阻还要进行修剪,以便插接操作。

在主板众多接插件中,以CPU插槽(座)、DIMM插槽、AGP插槽和PCI插槽这几种最为重要,一定要选用好的厂牌,尤其是前三种插槽。 对于插槽用料,品牌主板都使用FOXCONN等著名厂商的产品,接口部分采用较厚的镀金层,可反复插接而保证与各类卡的接触良好,减少主板的软故障现象发生。

内存DIMM插槽

下面我们看到的图片,是技嘉引以为豪的大型仓库物品抓取系统,在这里在计算机内还有产品大量记录,第一便于管理层及时调整生产计划,第二在这里一切均是自动进行,你只要输入你需要的物品号,那么整个系统便会自动抓取,递到一层方便取货。整个系统面积与大楼等高,非常气势蓬勃。

品质的严格把关,是技嘉科技对客户信守的承诺,从产品研发阶段开始,秉守品质第一,服务至上的原则,导入全面品质管理作业流程,以高标准的品质控管实现追求最高品质的坚持。下面是技嘉工厂内的质量检查流程图:

质量检查流程图,多步骤,质检过程非常严格

在技嘉科技,品质坚持不仅是基本原则,更是企业精神的自豪展现。客户,对技嘉科技而言,不仅仅是购买产品的使用者,更是其持续不断提供优质服务的对象。技嘉科技长期以来致力于建立完整的全球服务系统,已于全球各地完整构建全面性的售后服务网络。

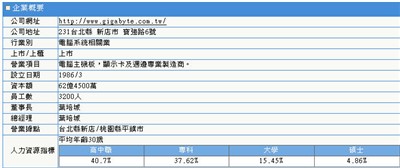

这是我们从台湾招聘网上获得的关于,技嘉的介绍与员工薪金收入

对于工厂,或许有太多学习,太多值得我们去细看的地方。短短文章并不能表达技嘉20年来的全部,但是我们希望能从中看到技嘉对于产品的努力,从设计到品质上。

在技嘉科技,品质坚持不仅是基本原则,更是企业精神的自豪展现。客户,对技嘉科技而言,不仅仅是购买产品的使用者,更是其持续不断提供优质服务的对象。技嘉科技长期以来致力于建立完整的全球服务系统,已于全球各地完整构建全面性的售后服务网络。

技嘉科技董事长叶培城回忆,19年前技嘉跨入主机板产业时即决定走品牌之路,因为团队成员都具有工程师的技术背景,大家都认为纯代工或ODM,短期虽有很好的利润,但会受制于大厂,经营自有品牌不仅可以让产品的差异性拉大,也能维持合理的毛利率。

在台湾有南平,而在大陆的工厂主要有两个地方,一个在东莞的黄江,一个在宁波。黄江的工厂目前主要重心是在板卡的制造上,绝大部分都是板卡制造基地,宁波这边则主要是完整的系统组装,除了板卡外还有很多其它的业务。到目前为止,大陆和台湾的生产比重大概是6:4的样子,大陆这边占到了接近6成的产能。

技嘉除了技术创新、坚持质量为人称道外,技嘉科技董事长叶培城说应变能力也很重要,因为主机板的产品周期短,必须有足够的产品规划能力应付市场变化。直到现在,技嘉的工程师还经常跑到最前线观察国内外市场的最新动态与产品趋势。叶培城强调,企业文化是一种习惯性,而不是口号,要让工程师研发差异化产品,就应让他走出实验室,才能创新技术。

当初的创业5人小组,虽然有一位伙伴已经离开,不过技嘉科技董事长叶培城认为,技嘉团队有足够的向心力,尤其经过1994年那把无名大火,将整个厂房全部烧光的重挫,从员工的不离不弃到供应厂商、客户的支持,技嘉很快就度过难关,这些都让叶培城感念在心,如今技嘉厂房对消防设施极为要求。叶培城本人也因此戒烟,工厂内育乐设施更是令业界称羡。

夜色已经渐渐降临,我们开始抽身离开技嘉工厂。此时的台北街头,已经车水马龙,从台北县回来的路上,外面的雨已经稍稍停住,雨停了,或许,也就是离光明不远的时刻。

离开工厂大门,依然不时听见机器传来的阵阵声音,永不停歇,技嘉一直稳步向前……

台湾游系列报道,相关文章,点击图片进入

台湾游系列报道,相关文章,点击图片进入 泡泡网记者2006年6月9日, 午12时11分,拍摄于技嘉台湾总部

泡泡网记者2006年6月9日, 午12时11分,拍摄于技嘉台湾总部 白天的小商铺,槟榔有售:)

白天的小商铺,槟榔有售:) 阿宗面线,50台币一碗,约12元的样子,好吃也很超值

阿宗面线,50台币一碗,约12元的样子,好吃也很超值 店铺没有座位,只能站着吃,但是依然人来人往

店铺没有座位,只能站着吃,但是依然人来人往

地铁全日票,150元

地铁全日票,150元 总部总共有13层,PC事业群在6楼

总部总共有13层,PC事业群在6楼 技嘉南平厂鸟瞰图-模型

技嘉南平厂鸟瞰图-模型 产品生产流程图,从贴片到最终的零售

产品生产流程图,从贴片到最终的零售 技嘉笔记本、无线、手机……

技嘉笔记本、无线、手机…… 技嘉手机,与barbie的粉红色时装非常搭配

技嘉手机,与barbie的粉红色时装非常搭配 工厂小贴示,上班闲暇之余可以学学英文

工厂小贴示,上班闲暇之余可以学学英文 进入工厂之前,身上携带进金属的物品均要在此处保管

进入工厂之前,身上携带进金属的物品均要在此处保管 技嘉工厂内部警言,标准步骤不能少

技嘉工厂内部警言,标准步骤不能少 还有进生产车间之前,在窗外看看

还有进生产车间之前,在窗外看看 PCB板暂存缓冲机

PCB板暂存缓冲机 这是我们从台湾招聘网上获得的关于,技嘉的介绍与员工薪金收入

这是我们从台湾招聘网上获得的关于,技嘉的介绍与员工薪金收入