老玩家才知道!回眸散热器20年发展史

传统的CPU风冷散热器,从开始的铝挤工艺到后来铜削切再到后来热管的使用,在短短几年的时间里,已经发展到如今这个非常成熟的阶段,其速度令人咋舌。我们从散热器发展的过程、工艺和技术角度,简单的将散热器的发展进行介绍。

● 铝挤工艺——对散热几乎毫无要求

在CPU还是486的那个年代,因为CPU集成晶体管数量并不多,所以其工作时的发热量并不高,这也使得当时人们并不在意这块黑色金属的存在,因为即便是长时间的使用也仅仅是“暖手”罢了。

这款直径为4cm的全铝材质散热器(确切的说应该是散热片)没有配备风扇,而它算得上是现在散热器的长辈了。而这种铝挤工艺现在依然被广泛使用,原因很简单现在CPU的功耗又降低了。

● 功耗问题日益得到重视

486的时代快结束的时候,中央一套的黄金时间已经可以看到INTEL的最新广告,几个穿着实验室防尘服的年轻人,用自己的形体语言加上强烈的色彩画面冲击着90年代的人们,几乎不到一周的时间里“奔腾”这两个字充斥于那个年代里人们为数不多的信息接受方式,电视、报纸、杂志和路边的广告牌,来来回回就是那几个穿着防尘服的年轻人和硕大的奔腾二字。虽然已经记不太清广告的每个细节,但是那段音乐还是回响于耳边和脑海之中挥之不去......

散热器真正的发展应该从奔腾和奔腾Ⅱ开始算起,虽然铝制散热器依旧占主导地位,但是已经有少数玩家开始用铜材质散热器。而此时的散热器已经开始需要风扇,但随之而来的噪音问题至今未能得到根治。

Slot 1接口CPU散热器

在奔腾Ⅱ的时期里,风扇噪音问题并未凸现,虽然那时采用的是工业常见的含油轴承,但是使用时间过长后噪音会比较大,但是这样的问题依旧不被人们所注意,因为那时很少出现因为散热问题而引起的死机等现象。

● 奔腾四的时代到来——不堪回首的往事

因为架构和制成的问题,CPU开始信奉频率至上这条“定律”,而当时很多铝挤散热器无法满足散热需要,正是基于这种环境许多散热器厂商纷纷诞生,可以说百家争鸣或者是鱼龙混杂,但是发展的方向都是一样的,一是风扇的轴承技术另一个则是散热片的加工工艺。在散热工艺方面,例如折叶、铸造、插齿、回流焊,压固等工艺数不胜数。

特别是在奔腾四的那个年代,CPU的功耗都在100W左右,特别是超频以后更是不得了,CPU仿佛成了难以驯服的公牛肆无忌惮的在人们面前炫耀,幸好各种散热设计和制作工艺趋于成熟,但问题依然不容乐观。与此同时,一些全铜搭配热管的散热器和水冷散热器的出现也抢去了风冷散热器不少风头,但它们动辄成百上千元的价格还是不能普及,生活在水深火热之中的玩家们苦不堪言。

● 散热方式都有哪几种?

风冷散热法是目前在计算机散热系统中使用得最普遍的方法,因为它具有简单易用的特点,一个风扇加上一个散热片就构成了一套简单的散热装置。电脑主机的三大件CPU、显卡、电源都默认使用风冷散热法。

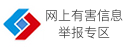

工作原理:首先通过散热片与CPU的核心相接触将热传导出来,然后再通过风扇产生的风量来加强空气的流动,通过强制对流的方式将散热片上的热传至周围的环境,最后达到降温的方式。如下图:

优点:结构简单,价格低廉,安全可靠,技术成熟。

缺点:降温的效果有限,有一定噪音,风扇的使用寿命有限。

主流产品:其中风冷也有采用普通铝制散热器、增强型铝制铜芯散热器和全铜散热器三种不同的材质,它们的造价、制造工艺、成本各不相同,因而效果也就有一定的差异。

● 热管散热

热管具有极高的导热性、良好的等温性,冷热两侧的传热面积可任意改变,可远距离传热、可控制温度等优点,因此自诞生之日起即应用于宇航、军工等行业,而今在冶金、化工、交通、机械以及电子技术等行业都有了广泛应用。而现在,热管已经普遍应用到PC散热中,相比于传统金属散热器,热管散热器具备低噪声、高效能的技术优势。

热管原理:热管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。当热管的一端受热时(即两端出现温差时),毛细芯中的液体蒸发汽化,蒸汽在压差之下流向另一端放出热量并凝结成液体,液体再沿多孔材料依靠毛细作用流回蒸发端。如此循环不已,热量得以沿热管迅速传递。

热量在热管里推动着易蒸发液体进行着蒸发-冷却-蒸发-冷却-……这一循环包含两个基本过程:液体蒸发变为气体、气体凝结变成液滴,而这两个简单的物理过程有很高的热传递系数,再加上热管内用于传递热量的液体的量很小,因此热管具有相当好的热传导能力。

应用这种方法可以迅速地将热量从热管的底部导到热管的顶部,并且这种方法可以使热量不会在发热的部位堆积,而是均匀地散发到散热器的各个散热翅片上,极大地提高了散热片的导热性能。

优点:热管传热速度是铜的10倍意识,可满足所有CPU满负荷运行的散热要求,并且噪音低,使用寿命长,

缺点:价格昂贵,但相信随着技术水平的提高,大规模的工业化生产,热管必将成为未来主流的散热器产品,是下一代散热器的首选技术。

● 水冷散热

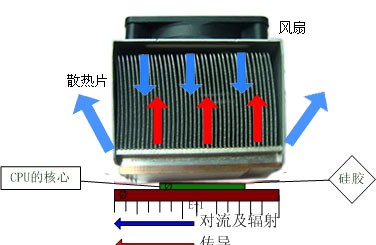

水冷散热的套件主要由两个部分组成:吸热盒、微型液压泵。当开机加电时泵开始运转,液体也就开始流动。CPU吸热盒与CPU直接相贴,热量从金属表面传给液体,导热液体再把热量传给铜管散热器,最后由铜管散热器把热量散发出去。

优点:散热效果非常优秀,是风冷效果所不能比拟的。因为即使是散热效率最高的涡轮风扇的温度比它还要高10度呢;没有风扇,不会振动,所以不用担心CPU核心会被劣质风扇所产生的振动磨坏,非常安静。

缺点:水冷系统要占用一定的空间,并且要准备一定的储水设备,如果一旦把储水设备弄翻了,后果将不堪设想;在电脑开机之前必须要把水泵的电源插上,要不然,CPU就要去直接“牺牲” ;水冷价格偏贵,一百多块也就勉强买个低端的吧。

还有一些散热例如液氮、干冰散热等,都是骨灰级玩家们为了对CPU进行极限超频而使用的,这样的方法可以把温度降得非常低,甚至零下一百多度,但缺点也同样明显,一来会使主板结露造成短路,电脑其它配件危险度增大,二来由于温度极低有极高的危险性,甚至对人体造成危害。

● 铜切削工艺切割技术就是把一整块金属一次性切割,散热片很薄、很密,从而有效地增加了散热面积,这样就可以在减少电机风量情况下,达到更好的散热效果,从而大大减少风扇产生的噪音。而且这种工艺可以用于比铝的散热系数更好的铜材料上,和铝挤压技术相比较它的散热效果要好得多。也是目前市场上中高档的CPU散热器使用的制造工艺。

切削工艺是利用特殊的刀具将整块材质削出一层层的鳍片,由于散热片的鳍片和底座是一体的,因而就不会出现界面阻抗的问题。精密切削可望成为简单结构全铜散热器最理想的制造方式。

● 折叶工艺

折叶技术是是将单片的鳍片排列以特殊材料焊接在散热片底板上,由于鳍片可以达到很薄,鳍片间距也非常大,在单位面积可以使有效散热面积倍增,从而大大提高散热效果。不过折叶技术也很复杂,一般厂家很难保证金属折叶和底部接触紧密,如果这点做得不好,散热效果会大打折扣。

折叶技术,一般多以锻造超薄叶片,再焊接或黏接成型,做成鳍片状的散热片。在单位面积可以使有效散热面积倍增,从而大大提高散热效果。折叶技术最大的问题是如果加工技术或品质不良,很难保证金属折叶和底部接触紧密,导热良好。如果散热片底板所聚的热量无法顺利被引导至鳍片上,散热效果会大打折扣。

● 压固工艺

也就是将众多的金属片叠加起来,然后在两侧加压并将其截面进行抛光,这个截面与CPU核心接触,另外一面则伸展开来作为散热片的鳍片。压固法制作的散热器特点是鳍片数量可以做的很多,而且每个鳍片都能与CPU核心保持良好的接触,各个鳍片之间通过压固的方式的接触,彼此间的热量传导损失也会很低。正是因为压固法制作的散热器拥有众多的鳍片,这种散热器的散热效果往往不错。

● 铸造工艺

锻造技术采用了含铝较高的合金材料,使用锻造技术可以将散热片铸造的很大,远远超过铝挤压工艺。锻造技术大大提高了散热器有效散热面积。但是这种工艺模具损耗严重,导致生产成本成倍提高。市场上也少见采用此种技术的产品。

● 回流焊工艺

所谓回流焊接就是通过计算机对焊接的温度和时间参数进行精确设定,从而使焊膏和被焊接的金属充分接触。这项技术的应用确保了纯铜散热器的优秀散热性。<

关注我们