拂去神秘面纱!索尼BRAVIA工厂全揭秘

稻沢工厂简介:

稻沢工厂坐落于日本爱知县的名古屋市。从地理位置上看,这里处于日本南北的正中间区域,地理位置非常优越。此外,这里还拥有发达的现代物流服务体系,航空、公路、铁路、海洋运输业都非常发达,因此,这里也聚集了日本各大制造业,成为了一个重要的工业基地。

稻沢工厂的建厂历史要追溯到1968年,迄今为止已有40年的悠久历史。稻沢工厂自建立之初就开始生产各类影像产品,例如极具传奇色彩的“特丽珑”彩电,就是在1968年在稻沢工厂生产的。而在稻沢工厂北边约15公里处,还有一个专门负责生产投影机、专业监视器的“一宫工厂”,不过受到篇幅的限制,我们今天还将主要介绍负责生产BRAVIA液晶电视的稻沢工厂。

略显朴素的工厂大门

进入2005年,伴随着索尼全新液晶电视品牌“BRAVIA”的启动,稻沢工厂的历史使命又发生了重要变化。工厂通过短短4个月时间的准备,完成了从传统CRT电视到液晶电视生产角色的转换。稻沢工厂目前生产的产品包括BRAVIA电视主机板和BRAVIA液晶电视两大类。其生产的液晶电视主要供应给日本本土市场,而BRAVIA使用的主机板还提供给海外的其它SONY工厂。此外,索尼目前最新的有机EL电视也由稻沢工厂生产。

稻沢工厂目前拥有员工1000人左右,整个工厂由4栋大楼组成,分别对应整个生产过程中的不同环节。稻沢工厂不仅具备完整技术研发、生产制造能力,还担负着BRAVIA液晶的品质控制和部分售后服务功能,同时也是索尼其他海外工厂的技术支持中心。具有光荣传统的稻沢工厂在液晶电视大规模普及的今天,作用也变得愈发重要。

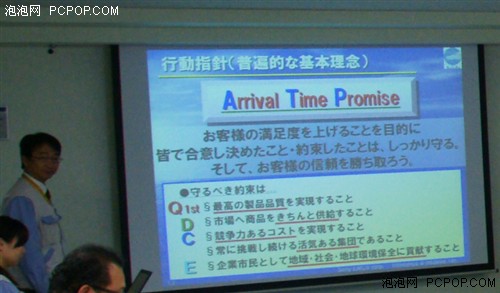

荣誉不是说出来的。稻沢工厂的成功则依赖于一整套完善而科学的管理手段。稻沢工厂的所有运作都围绕在一个核心的行动指南,这就是下一页将提到的“ATP”原则。

ATP是“Arrival Time Promise”的缩写,这个行动指南表面上的意思是要在承诺的时间内完成向客户的承诺,但是在它的背后,ATP行动指南则包含稻沢工厂对消费者的5项承诺:

1、向消费者承诺最好的产品质量。

2、向市场提供充足的产品。

3、通过不断降低成本,提升自身的竞争能力。

4、建立有活力的团队。

5、为地球的环境保护做出贡献。

可以说,稻沢工厂的所有运营都是在这个指南下进行的。例如当初从CRT工厂转变为BRAVIA液晶电视工厂时,稻沢工厂只用4个月就完成了全部旧设备拆除、厂方改建、新设备安装调试、员工培训等一系列工作,可以说没有ATP行动指南,就不会成就稻沢工厂的成功。

作为目前历史最为悠久的工厂,稻沢工厂目前还是其他海外工厂的样板。不过稻沢工厂在其他海外工厂面前并不是以的母工厂或者父工厂的身份存在的,因为索尼认为那样会给人带来落后、陈旧的感觉。稻沢工厂目前是以“Global Solution Hub”-索尼全球解决方案中心的身份存在,即是其他海外工厂的范本和支持中心。这也表明稻沢工厂将一直保持着创新的活力和高水准的品质。

作为其他海外工厂的“Global Solution Hub”,稻沢工厂目前不仅为其他海外工厂的技术人员提供培训、实习协助,本身也向海外工厂派驻了大量技术指导人员。在目前稻沢工厂的约1000名员工中,就有200多名员工有过海外工作经验,而且相当多的员工都能用英语进行交流,这也是索尼工厂和其他日本工厂的重要差别之一。

那么在具体的生产环节,稻沢工厂又有什么样的秘密武器呢?

高效率的零件管理系统

BRAVIA主机板的生产是稻沢工厂的重要职责之一。稻沢工厂目前承担了全球所有BRAVIA液晶电视主机板的生产任务,而整个主机板的车间也占据了四栋大楼中的一个。整个主机板生产车间分为原料库、生产线和质检三大部分。其中最大的部分是主机板生产线,全部由自动化的贴片机、焊接机等设备组成。偌大的车间内并没有多少工作人员,偶尔只会出现几个给机器补充元器件的工人,整个自动化程度非常高。

由于稻沢工厂需要生产的主机板数量很多,因此如何有效的管理元器件就成了非常重要的问题。这里的元器件库房占据了全部车间约1/4的面积,所有元器件均采用数字化的条码管理,贴片机会根据生产状况,实时向工作人员发出补充信号;工作人员在补充元器件之前还需要验证自己的代码和元器件代码,只有全部符合时机器才会正常工作,这个机制也避免了任何一丝错误发生的可能。

除了元器件的数字化管理,稻沢工厂目前还拥有一套非常先进的项目管理系统。从原材料的管理,甚至到员工的工作时间、班次,都会在内部的数据库中统计、处理。因此在最终的产品编码上就会体现出每一道工序的详细情况,通过这个系统,就能在质检的个环节迅速定位问题发生的地方,大幅提高生产效率。

由于目前索尼的产品线正处于升级换代的时期,因此稻沢工厂的主机板产品也在调整之中。目前生产的重点已经转移到第二代BRAVIA ENGINE主机板之上,也就是说,今年国内所有搭载BRAVIA ENGINE 2和BRAVIA ENGINE 2 Pro 引擎的索尼液晶电视主机板都是出自稻沢工厂的这个生产线。

柔性组装线

在整机生产线车间,目前稻沢工厂内拥有十余条长短不一的整机组装线线。可以生产从入门级到旗舰级所有规格、尺寸的BRAVIA液晶电视。

在具体的生产方面,稻沢工厂内部实行了一种依据订单提前制定生产计划的原则。这也就保证所有的生产线都会处于一个合理的生产状态,不会出现产能过剩或者赶工等问题。

按照生产机型的不同,每条生产线在长度、产量上都会有所差异。但是稻沢工厂目前的产量完全可以满足日本市场的全部需求。此外,一些高端的旗舰机型也会在稻沢工厂生产,再运输到海外市场销售。而一些在生产过程发现的技术问题,往往也会从终端、海外工厂迅速反馈到这里,并由专业工程人员找出原因和解决方案。

&nb

环保-废料回收环节

环保是目前所有人都非常关心的一个问题,而在索尼稻沢工厂里,也实现了所有废料的回收和有序管理,这也是ATP行动指南具体内涵的体现之一。

稻沢工厂的3号楼是专门用于回收生产环节中产生的各种废料。虽然是一个废物再利用的场所,这里并没有任何脏、乱的感觉,所有的原料都放置的井然有序,这也为这里的员工和附近的居民提供了一个良好的环境。

以常见的泡沫塑料为例,稻沢工厂可以实现接近100%的回收再利用。工人首先将泡沫塑料分割成较小的块,再投入低温压力容器内,将泡沫塑料压缩成体积较小的高密度材料。之后这些材料再经过高温烘焙,便成了可用于制造机壳后部背板的环保塑料,从而达到无污染再次利用的效果。此外,稻沢工厂内还拥有特殊的生物有机分解装置。某些不便于再利用的泡沫塑料会通过先进的生物分解炉,分解成对环境无害的物质。

此外,稻沢工厂还在厂区内设立了很多专门收集废料的大箱子,这里面按照废料属性的不同,做了分门别类的回收、例如线缆收集箱、塑料包装袋收集箱、废弃插头收集箱......,ATP内涵之一的环保,在稻沢工厂的细微之处再次得到了充分体现。

尽极所能的检测环节

相比于生产环节,检测环节而可以说是整个生产线上的核心流程之一。在专门的检测车间,每一批成品电视中都有一定比例的机型要进行苛刻的使用测试,包括极端温度、湿度下的可靠性测试;长时间工作的耐久性测试、有害气体释放测试、性能表现测试等环节;而在生产过程中那些出现问题的机器,也将全部送到检测车间进行详细的人工测试。

此外,稻沢工厂在生产线上还设置了名为“改善GOGOGO”的措施。它允许每个生产线上的工人发现存在影响效率的问题或者有好办法提高生产效率时,都能快速的得到响应。而对于那些提出有价值建议的员工,工厂也会给予精神和物质上的多种表彰。

通过对索尼BRAVIA-稻沢工厂的介绍,相信国内的读者对每一台索尼BRAVIA的诞生过程都有了一定了解。而按照索尼公司的计划,位于上海的索尼中国工厂也正在进行相应的系统升级,目标就是实现和稻沢工厂一样的精确过程管理。相信在索尼这座“Golbal Solution Hub”示范工厂的带动下,更多国内消费者也将体验到在ATP理念下生产出来的优质索尼产品给生活带来的享受。<

关注我们