揭开超耐久3的秘密 走访技嘉台湾工厂

“我们也有爱心啊,不但是汶川地震捐款,其实我们还有很多针对回馈社会的福利基金会……”技嘉厂商的人说道。

从两个不同的角度看技嘉这个品牌在人们心目中的印象,得出了两个词汇,一个是“抠门”一个是慷慨。这两个绝对词汇居然集合在一个品牌、乃至一个人身上。我们看到的是矛盾。就是这样一个矛盾下诞生的技嘉,它真实的一面是什么呢? 带着疑问我们造访了“超耐久3主板”的诞生地技嘉南平工厂,看一看它的“母亲”是如何解释的。

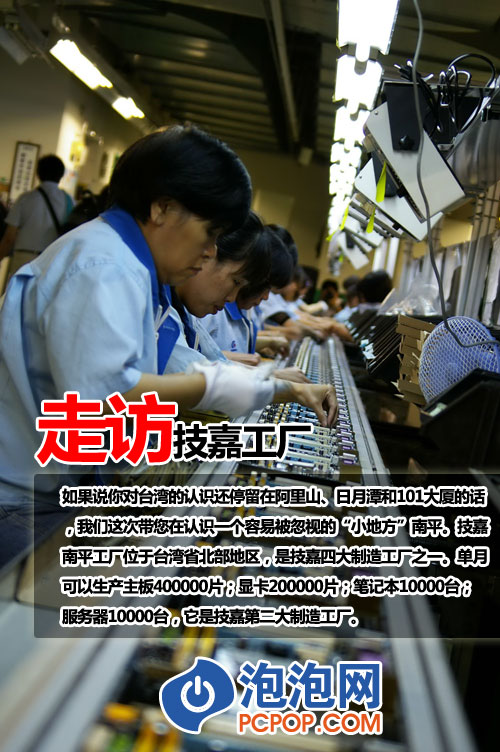

如果说你对台湾的认识还停留在阿里山、日月潭和101大厦的话,我们这次带您在认识一个容易被忽视的“小地方”南平。技嘉南平工厂位于台湾省北部地区,是技嘉四大制造工厂之一。单月可以生产主板400000片;显卡200000片;笔记本10000台;服务器10000台,是技嘉第二大制造工厂。

虽然H1N1还在台湾肆虐、天空中还下着中雨,但是我们怀着对这个“小地方”的向往,坚持来探访一个究竟。

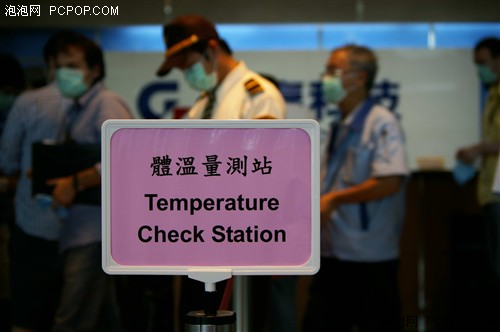

技嘉南平工厂第一印象:预防H1N1

通过首都国际机场、在香港转机、抵达桃园机场,虽然一路上口罩不离身,但是到了南平技嘉工厂,入门还要过检疫关——体温测量站。保安人员一丝不苟的测量着体温,确认每一个人体温正常之后才全部放行。

看着技嘉的历史墙,我们看到了它们记述短暂而精彩不断的历史,20年前,一位进入职场没有多久的台湾工研院工程师,找了一些志同道合的同学,在台湾省台北新店市宝生路,成立了当时资本额只有70万台币的技嘉实业有限公司,从事主机板研发工作。2009年的6月,我们从技嘉四大制造工厂之一的南平开始探寻他们当年的足迹。

技嘉创立于1986年,以叶培城为首,集结了其它4位志同道合的同学,一起成立资本额只有70万元的技嘉实业有限公司,从事主机板的研发。这支5人小组的决策中心,清一色都是明新工专与台北工专的专科生,当时没人看好他们能闯出什么名堂,如今技嘉早已跻身一线主板大厂。

在工厂的前台展柜中,记录了技嘉进入主板行业以来里程碑式的产品,在这里我们看到了许许多多的经典产品。每一款产品都记载了技嘉人辛勤奋斗获得荣誉。

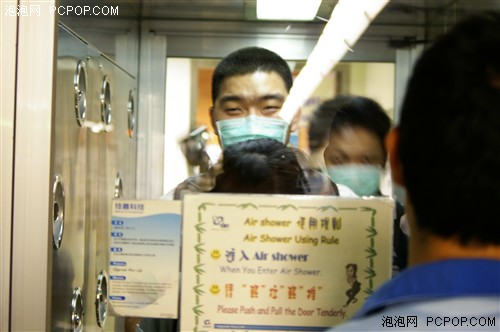

过了这道门,就能抵达技嘉工厂内部了(进入工厂之前,都要通过这个区域,进工厂要进行金属探测)

目前技嘉在大陆的工厂主要有两个地方,一个在东莞的黄江,一个在宁波。黄江的工厂目前主要重心是在板卡的制造上,绝大部分都是板卡制造基地,宁波这边则主要是完整的系统组装,除了板卡外还有很多其它的业务。到目前为止,大陆和台湾的生产比重大概是6:4的样子,大陆这边占到了接近6成的产能。

主板生产大致需要5个大步骤,生产组装流程如下:

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

一句话表达:一块光秃秃的PCB电路板上用SMT(Surface Mounted Technology表面贴装)工艺的机器将芯片全都“贴”上去,再用手把电容、CPU内存插槽通通给我安上,最后通过波峰/回流焊接工艺将每一个件牢牢固定在电路板上,于是一块主板诞生了。

主板生产,包含了成品PCB板的贴片机线、手工接插线、检测包装线等几道主要生产工序。在生产过程中特别注意ESD(静电放电)的防护,所以在我们进入工厂前,第一关便是消除静电的步骤。

设备全部接地;生产人员全部穿的是防静电衣服和鞋子,戴的是防静电手套,然后还要佩带导静电的手环线。产品都是防静电的包装,已确保产品不会受到生产过程中的静电损害。

有些消费者可能还不知道,ESD其实对电子产品,特别是对IC类产品有极大的危害,因为静电放电虽然是一瞬间的事情,但是电压非常高,高的可到上万伏,因此IC极其容易被击穿,击穿了之后的结果可能就是不开机,或者功能有问题,更可怕的是影响使用寿命,有一种可能情况就是电击当时没有出现什么问题,但是等到使用一段时间之后主板就莫名其妙的坏了,这种一般就是IC被静电损坏的结果。

PCB和元器件的检验——SMT贴片生产线——DIP插件生产线——在线成品检测——包装和抽检

----------------------------------------------------------------------

主板所需的原料大致分成三种,最主要的是贴片元件,由贴片机负责加工。还有一些大型元器件,比如直立电容、接口器件、这些使用人工或者自动插件机。最后是一些外围器件,比如芯片散热器,则需要人工安装。

SMT生产线作用是安装细小的贴片式元件和一些人工无法完成多引脚IC芯片,在贴片之前,必须在PCB的针孔和焊接部位刮上焊锡膏,这是利用刮锡机来完成的。

贴片机主要工作就是将芯片等高精度元器件放置在成品PCB上,之后再进行焊接。由于芯片颗粒精巧,而且焊接工艺要求高,因此根本不可能通过手工进行。一条完整的SMT生产线是由几台贴片机来完成的,根据元件的大小不同,贴片机的元件吸嘴互不相同,通常情况下是先贴上小元件,而较大的芯片像主板芯片组都是在最后进行贴片安装的。<

表面黏贴式封装技术(Surface Mounted Technology)

使用表面黏贴式封装(Surface Mounted Technology,SMT)的零件,接脚是焊在与零件同一面。这种技术不用为每个接脚的焊接,而都在PCB上钻洞。 表面黏贴式的零件,甚至还能在两面都焊上。

SMT也比THT的零件要小。和使用THT零件的PCB比起来,使用SMT技术的PCB板上零件要密集很多。SMT封装零件也比THT的要便宜。所以现今的PCB上大部分都是SMT,自然不足为奇。

所有贴片元件安装完成后,合格的产品将送入回流焊接机。回流焊接机采用分为多个温区的内循环式加热系统,由于焊锡膏采用多种材质构成,温度的不同将引起锡膏状态的改变。

主板焊接的方法

◎ 波峰焊接(Wave Soldering):

这可以让所有零件一次焊接上PCB。首先将接脚切割到靠近板子,并且稍微弯曲以让零件能够固定。接着将PCB移到助溶剂的水波上,让底部接触到助溶剂,这样可以将底部金属上的氧化物给除去。在加热PCB后,这次则移到融化的焊料上,在和底部接触后焊接就完成了。

◎ 再流回焊接(Over Reflow Soldering):

自动焊接SMT零件的方式,里头含有助溶剂与焊料的糊状焊接物,在零件安装在PCB上后先处理一次,经过PCB加热后再处理一次。待PCB冷却之后焊接就完成了。

焊接完毕后,流水线上的监测员会从外观上进行仔细的检查,杜绝由于工艺漏洞造成不良品流入下面的工序里。

质检机非常先进,PCB板只需放置在工作台上,传感器和计算机就会自动完成预订的测试工作。在主板加工基本完成后,每片PCB都要统一编号。

贴片之前必须在贴片机前面装上原料盘,贴片式元件都是附在原料盘传输纸带上的原料盒上,大型的BGA封装的芯片如主板芯片组(Chipset)的原料盘则放在贴片机的后面。在一台贴片机上通常有多个原料盘同时进行工作,但元件大小应该相差不多,以利于机械手臂的操作。

ICT质检不合格的PCB将送到SMT生产线的维修部门,用人工对出现的焊点、位置和漏焊元件进行修正,修正后再重新返回ICT。

至此SMT线的工作就已经告一段落,最后一个环节是检验,每一块下线的主板都要经过仔细的检查,通过后才能进入下一环节。

技嘉引以为豪的大型仓库物品抓取系统,在这里在计算机内还有产品大量记录,第一便于管理层及时调整生产计划,第二在这里一切均是自动进行,你只要输入你需要的物品号,那么整个系统便会自动抓取,递到一层方便取货。整个系统面积与大楼等高,非常气势蓬勃。

焊接完毕的PCB板还要用手工对一些元件的引脚进行修剪,由于在插接前多数元件已进行过加工,所以修剪的引脚数量很少,这个阶段还要对焊接后元件的位置是否正确、是否漏焊、连焊等进行修复。

通过PCB人工安装上BIOS芯片和供电电池、跳线帽、散热片等,就制成了一块完整的主板,不过后面还有相当严格的品检环节,这对于一片主板来说,又是一个新的开始。

主板电容主要分为台系和日系两种,日系品牌有:NICHICON,RUBICON,RUBYCON(红宝石)、KZG、SANYO(三洋)、PANASONIC(松下)、NIPPON、FUJITSU(富士通)等;台系品牌有:TAICON、G-LUXCON、TEAPO、CAPXON、OST、GSC、RLS等。

按照传统的观点来说,日系电容性能比较好,在耐压、耐温、使用寿命等方面都比台系电容优秀。

插接之前的元件都必须经过IQC检测,对于一些引脚较长的电容、电阻还要进行修剪,以便插接操作。

在主板众多接插件中,以CPU插槽(座)、DIMM插槽、AGP插槽和PCI插槽这几种最为重要,一定要选用好的厂牌,尤其是前三种插槽。 对于插槽用料,品牌主板都使用FOXCONN等著名厂商的产品,接口部分采用较厚的镀金层,可反复插接而保证与各类卡的接触良好,减少主板的软故障现象发生。

品质的严格把关,是技嘉科技对客户信守的承诺,从产品研发阶段开始,秉守品质第一,服务至上的原则,导入全面品质管理作业流程,以高标准的品质控管实现追求最高品质的坚持。下面是技嘉工厂内的包装流程:

快速的包装过程之后,将会面临随即的抽检,按照科学的计算方法对产品进行乱数表分析、抽检,最大限度的保证产品抵达消费者面前时,是一款好主板。

在技嘉科技,品质坚持不仅是基本原则,更是企业精神的自豪展现。客户,对技嘉科技而言,不仅仅是购买产品的使用者,更是其持续不断提供优质服务的对象。技嘉科技长期以来致力于建立完整的全球服务系统,已于全球各地完整构建全面性的售后服务网络。

对于工厂,或许有太多学习,太多值得我们去细看的地方。短短文章并不能表达技嘉20年来的全部,但是我们希望能从中看到技嘉对于产品的努力,从设计到品质上。

在技嘉科技,品质坚持不仅是基本原则,更是企业精神的自豪展现。客户,对技嘉科技而言,不仅仅是购买产品的使用者,更是其持续不断提供优质服务的对象。技嘉科技长期以来致力于建立完整的全球服务系统,已于全球各地完整构建全面性的售后服务网络。

在台湾有南平,而在大陆的工厂主要有两个地方,一个在东莞的黄江,一个在宁波。黄江的工厂目前主要重心是在板卡的制造上,绝大部分都是板卡制造基地,宁波这边则主要是完整的系统组装,除了板卡外还有很多其它的业务。到目前为止,大陆和台湾的生产比重大概是6:4的样子,大陆这边占到了接近6成的产能。

技嘉除了技术创新、坚持质量为人称道外,技嘉科技董事长叶培城说应变能力也很重要,因为主机板的产品周期短,必须有足够的产品规划能力应付市场变化。直到现在,技嘉的工程师还经常跑到最前线观察国内外市场的最新动态与产品趋势。■<

关注我们