DRAM制造的军备竞赛,谁会是最后赢家?

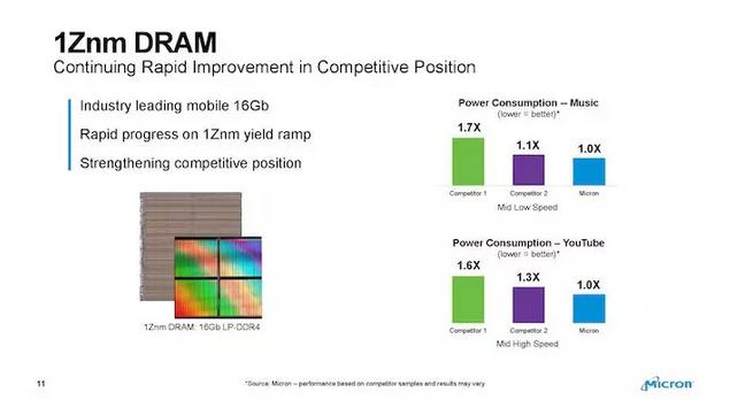

在1月份,美光正式向外界宣布,其基于新型1α制程生产的DRAM开始批量出货,这是目前世界上最先进的DRAM制造技术。而据悉1α制程最初会用于8Gb和16Gb的DDR4和LPDDR4内存生产上,随着时间的推移,未来将用于美光所有类型的DRAM生产,更进一步的降低生产成本。

在美光宣布量产的全新的1α工艺DRAM后,我们看到同样作为全球DRAM主要生产厂家的三星还是处在1z的制程上进行生产,不过与美光不同的是,其采用了EUV(Extreme Ultra-violet——极紫外线光刻)工艺进行DRAM产品的生产,而这个时候可能会有朋友会好奇,DRAM制造工艺上的1α和1z之类的代表的是什么?为什么美光在不采用EUV的情况下,依然领先了一个世代的工艺呢?

1.DRAM产品的制造工艺

在长久以来,DRAM的产品制造工艺一直就是落后于先进的微处理器,例如现阶段基于5nm工艺打造的SOC已经被不少的手机用上,然而在DRAM产品上,并没有那么高的提升。

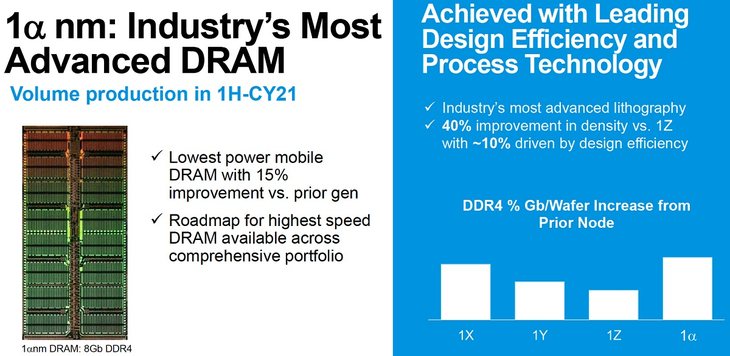

△美光曾经公布的演进路线图

DRAM产品目前处在10-20nm工艺制造的阶段,并且由于DRAM制程工艺进入20nm以后,制造难度越来越高,内存芯片制造厂商对工艺的定义已经不是具体的线宽,而是分成类似1x、1y、1z的定义,大体来讲,1x-nm制程相当于16~19nm、1y-nm相当于14~16nm,而1z-nm则相当于12~14nm。

1α则是DRAM制程在1z之后的一个演进,根据现阶段所知的消息,1α的制造工艺大致对应于10-12nm的工艺。

在内存工艺的演进上,目前在1α之后会是1β和1γ,预计将在10nm左右持续演进三代。

2.美光的1α对比起之前的1z有什么区别?

根据美光向外界公布的数据,美光的1α DRAM制程相比较于此前所采用的1z DRAM制程,在最终的产品上,1α 制程将内存密度提升了 40%。

在每单位面积内,将内存密度进行大幅度的提升,其有利于在单位面积内容纳更多的有效内容。打一个大概的比方,就是原先一款晶圆内能生产100片的DRAM 产品,因为内存密度的提升,其可以在原先生产100片的基础上,多生产出40片。这对于美光来说,无疑是大幅度的降低了生产成本,并且在单位密度内容量的增加还使得产品在最终的使用上可以降低15%的性能功耗,这对于不少的移动端设备/嵌入式设备来说也是非常利好的。

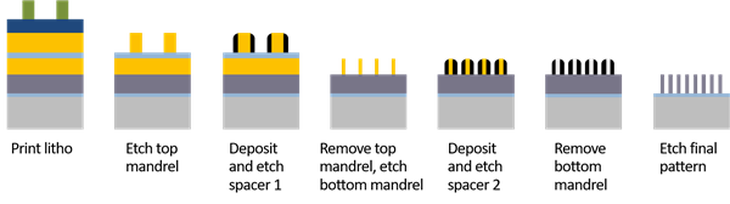

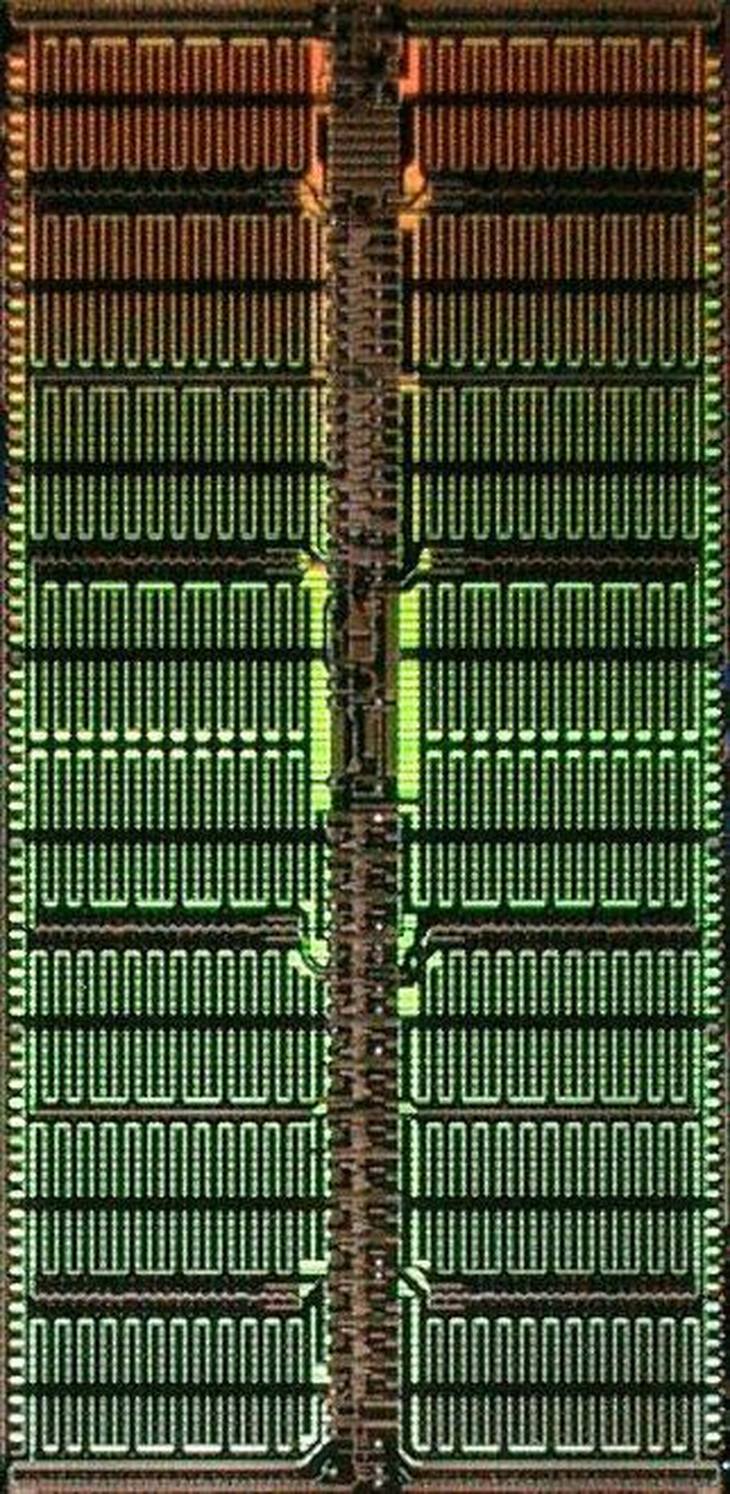

△美光采用了多层生长的制造方法

在美光自身的DRAM制造上,在1α以及1z上,美光都没有采用EUV(Extreme Ultra-violet——极紫外线光刻)工艺进行制造,而据美光向外界展示的消息显示。美光在1α的生产上,采用了全新的结构设计,有效的提高了10%的内存密度,而在其他方面则是通过进一步的使用新材料、改进生产流程及工艺,将DRAM产品制造推向了1α制程的层次。

根据美光方面表示其会在位于桃园和台中的晶圆工厂中,使用1α制程生产8GB和16GB的DDR4和LPDDR4内存,最后该工艺将应用所有类型的内存。这意味着在随后的一段时间内美光会将旗下采用1z DRAM制程的生产线逐步升级替换为1α,根据外媒的消息,其生产线全面升级预计将在2022-2023年完成。

对于此后的生产来说,现阶段美光使用1α制程在DDR4及LPDDR4等产品上取得好的表现,无疑可以为DDR5或者新一代的GDDR显存等生产提供技术积累,确保可靠产品的产出。

在供货情况上,美光表示,基于1α制程的产品首先出货的是面向运算市场的DDR4 内存以及英睿达 (Crucial) 消费级 PC DRAM 产品。美光同时也已开始向移动客户提供 LPDDR4 样片进行验证。

3.三星的1z制程用上EUV技术有何优势

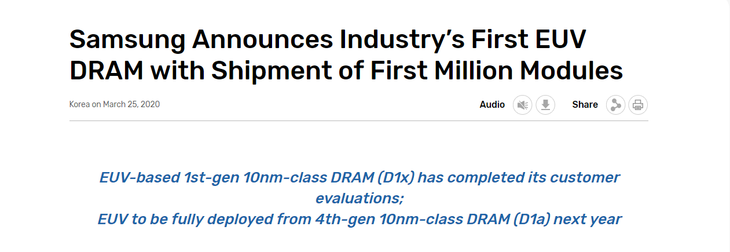

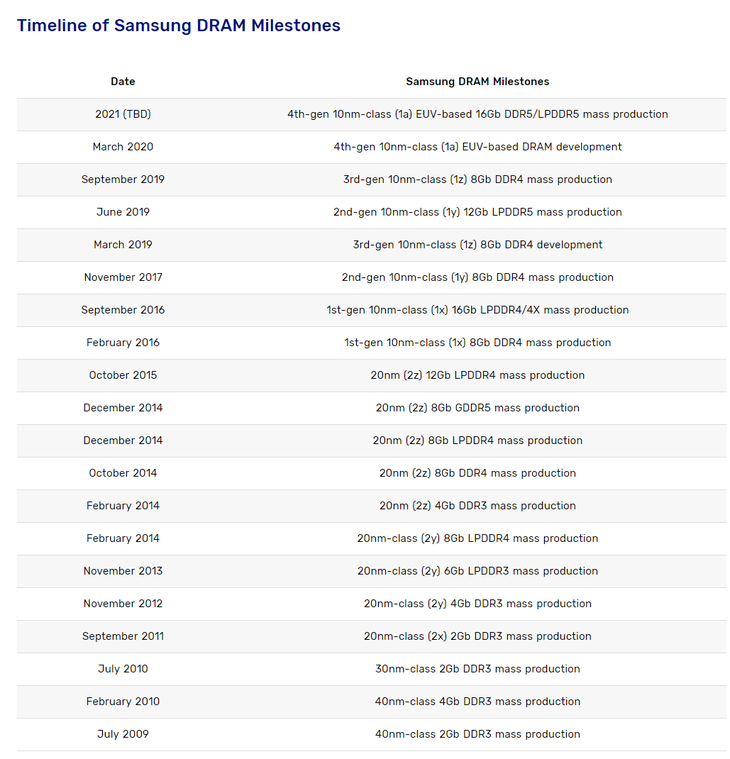

2020年的3月份,三星宣布基于EUV((Extreme Ultra-violet——极紫外线光刻)工艺的第一代10nm制程(1x)DRAM产品已经成功制造,并且交付给用户。

2020年3月份,三星给出的消息显示,其是业内第一家采EUV(Extreme Ultra-violet——极紫外线光刻)工艺进行DRAM生产的厂家,并且将在随后的DRAM产品生产中进行全方位的部署。

△三星宣布采用EUV工艺进行1x DRAM产品制造

2020年10月份,三星宣布在韩国平泽的第二条生产线生产了基于EUV工艺生产的1z 16GB LPDDR5。宣布其1z DRAM生产用上了EUV工艺。

△三星宣布在韩国平泽的第二条生产线生产了基于EUV工艺生产的1z 16GB LPDDR5

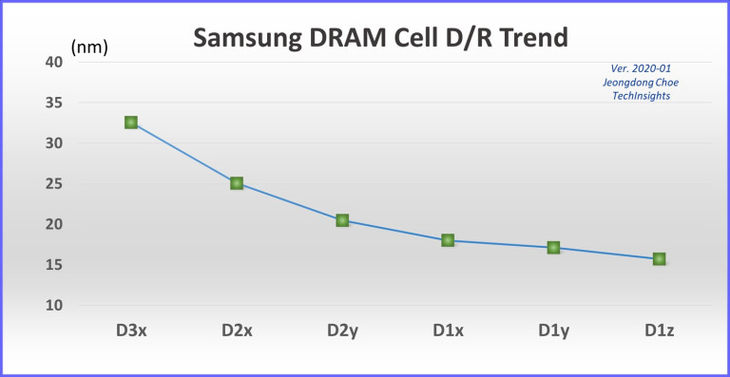

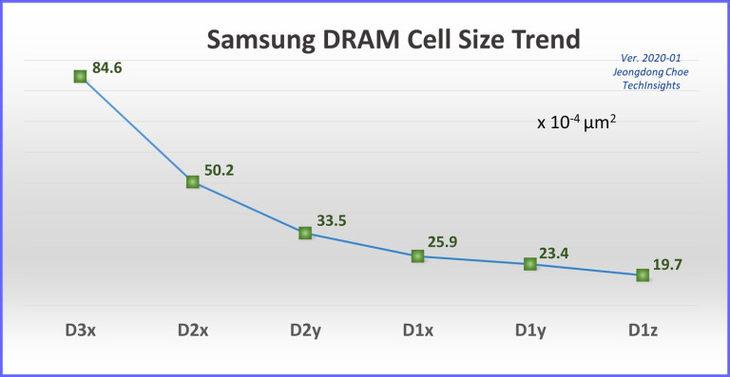

近期,国外机构与媒体(TechInsights 、EETimes)进一步的解析了采用三星所采用EUV工艺生产的1z DRAM产品。

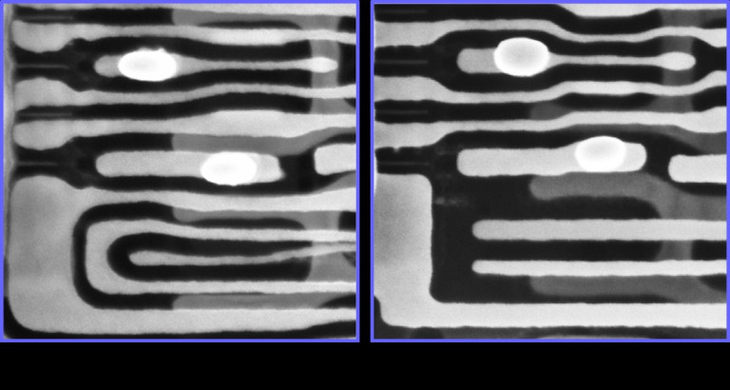

△未采用EUV工艺生产于采用EUV工艺生产的1z DRAM产品对比

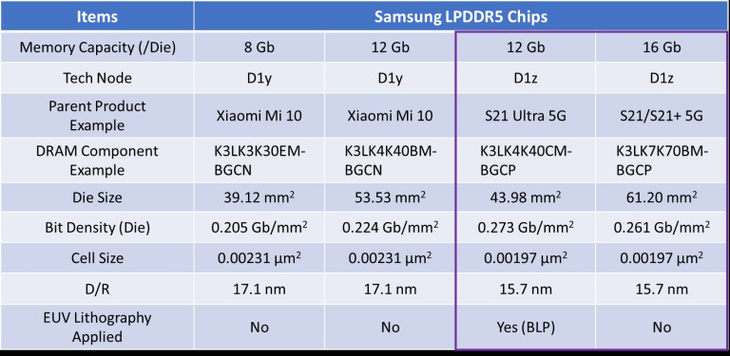

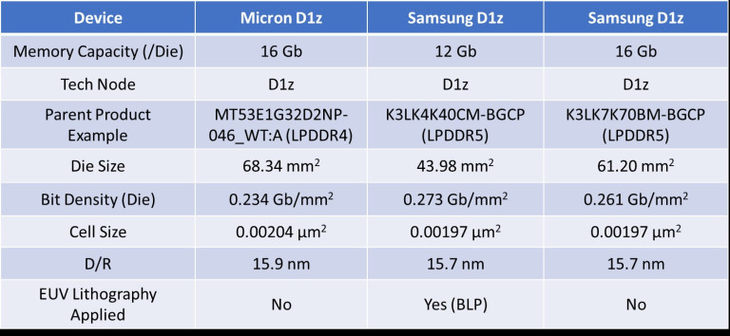

根据国外机构及媒体的内容,我们可以看到,三星1z-nm制程的生产效率比以前的1y-nm工艺高出15%以上。D/R(Design Rule)从1y-nm制程的17.1nm降低到1z-nm制程的15.7nm,核心尺寸也从53.53mm2减小到43.98mm2,比之前缩小了约18%。

并且在采用EUV工艺后,其生产的DRAM产品可以明显改善S/A(sense amplifier circuitry 感应电路放大)区域中BLP封装技术的线边缘粗糙度(LER),并减少了桥接/短路缺陷。

三星与美光1z-nm DRAM0.00204µm2的单元尺寸相比,三星的1z-nm DRAM单元尺寸只有0.00197µm2。三星1z-nm DRAM的D/R为15.7nm,美光的则是15.9nm。在这一方面的参数来看,三星采用的EUV工艺制造在最终的产品上有着较为优秀的数据差距。

4.军备竞赛谁是赢家?

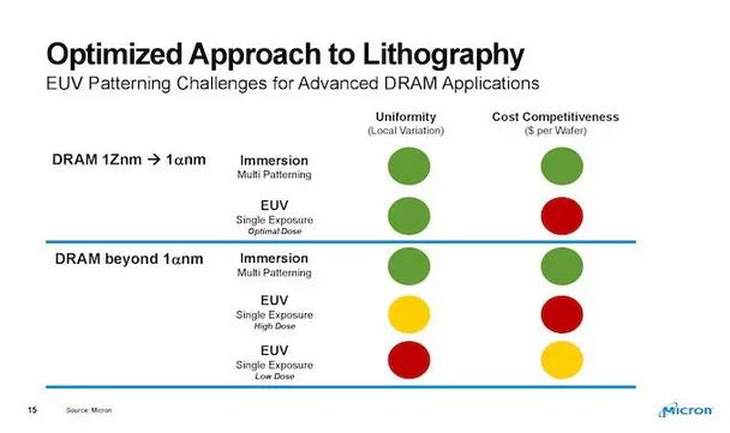

我们之前说过,美光在2021年的1月份成为首家突破1α DRAM的厂家,并且没有采用EUV工艺进行制造。而三星则在2020年的1z DRAM生产上就用上了EUV工艺。

美光在此前曾放出消息,后续的1β和1γ DRAM生产上,其1β预计不会采用EUV工艺,将继续在设计及其材料、工艺等一系列的内容中进一步的进行推进。而在1γ上尝试采用EUV工艺进行制造。

三星则是宣布将会在后续的一系列DRAM生产上采用EUV工艺,并且也将在2021年推出基于EUV工艺生产的1α DRAM产品。三星位于韩国平泽的半导体生产工厂将会是未来几年内全球最大的基于EUV工艺生产DRAM的工厂。

△三星官方曾给出的DRAM产品时间节点

根据三星官方的说法,在1α的DDR 5和LPDDR 5的生产上采用EUV工艺,会比此前使用12英寸1x晶片的制造生产率翻一番。

△三星在DRAM方面取得的工艺进步进程

从现阶段的情况来看,作为DRAM生产的巨头,三星与美光正走在遵循这自己此前定下的技术路线进行产品的生产。我们可以看到美光虽然没有采用EUV技术,但是在其他方面仍然通过一系列的改进与优化,达到了工艺制程上的领先,并且在现阶段利用成熟技术的成本优势达到更高的利润。

△美光采用1α制程所制造的产品

三星现阶段使用EUV工艺的生产对比于其他家来说,无疑会增加更高的成本,但是随着时间的推移,其使用成本会进一步的降低,最终实现更高的利润,并且在EUV工艺的使用上存在技术优势。以此也有部分人担忧,美光在1γ上尝试采用EUV工艺进行制造产品后,会不会由于使用经验的不足等原因导致面对竞争对手时出现落后的情况。

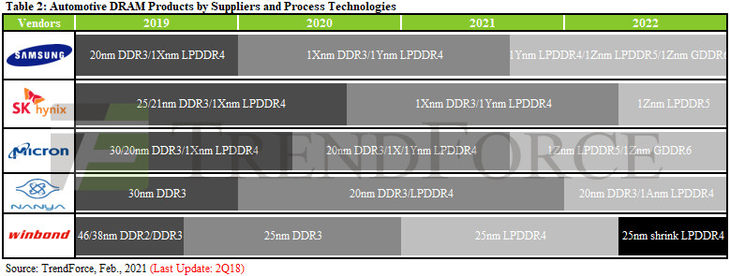

但是从现阶段的情况来看,美光、三星以及我们本文中没有提及的SK海力士、南亚科技等巨头等现阶段都是处于不错的盈利水平。例如最近TrendForce的调查显示,在未来三年汽车及5G新基建等产品上会有更高的DRAM产品需求,而在汽车利于对于DRAM需求的GAGR(年复合增长率)就超过了30%。

△汽车方面的未来三年DRAM需求增长

在DRAM产品上的军备竞赛,这些厂家都选择了不同的道路,而由于这一方面属于重资本领域,在未来几年内我们或许还未能看到究竟是哪一方笑到了最后,而这场DRAM制造工艺上的军备竞赛,我们或许要在以后才能知晓最后的答案。

关注我们